1700mm冷轧机开卷机电气控制系统的改造实践

2025-02-18

介绍东北轻合金有限责任公司1700 mm冷轧机开卷机电气控制系统由发电机组供电、交磁放大机控制方式改造为由可控硅变流装置供电、模拟控制的实践过程。重点介绍了开卷机整个工作过程中,直流电机和可控硅变流装置所处的各种工作状态,阐述了改造后的模拟控制系统与恒张力控制原理,以及卷径检测方式,并对控制系统自动调节过程进行了分析。

通过全数字调速系统直接调节直流电动机的转速,彻底甩开了发电机组用profibus通信选件与plc系统完成profibus—dp通信功能。改造后提高了设备自动化程度,大幅减少了电能消耗。

采用大容量可控硅和logidynd2数字控制器对武钢1700mm热轧精轧机电控系统进行改造。经运行考验证明系统性能提高、稳定可靠。

编辑推荐下载

本文阐明了铝冷轧机开卷机自动上料应用的目的,列出了自动上料过程中所涉及的主要装置及传感器,叙述了自动上料的工作原理和工作过程,分析了自动上料过程中的设计计算,完整地实现了铝冷轧机开卷机自动上料的设计。

为解决武钢1700mm轧机组r1,r4机架主同步电动机的励磁控制系统故障率高、维护困难、备件缺乏等问题,利用siemens6ra70直流控制器对这2台同步电动机的励磁控制系统进行了全数字化改造,为系统设计了恒无功功率和恒励磁电流2种励磁控制方式,并最终实现了恒励磁电流控制方式。新系统响应速度快、结构简单、运行可靠、易于维护,备件充足,投入运行2a多来,基本无故障,大大提高了生产率。

热门文档 1700mm冷轧机开卷机电气控制系统的改造实践

冷轧机组的开卷取机在生产过程中存在着恒力矩调速运行和恒功率调速运行2种工作状态,如何使电机尽可能在恒功率调速阶段运行,尽量提高电机的利用效率是本文研究的重点。一般在设计阶段,需根据产品大纲及张力表的相关信息来对开卷取机的电机重要参数及减速箱减速比进行计算确定,原有较为粗放的按极限规格、条件的计算方法已不能适应目前经济节能的要求。根据机组的生产数据,研究电机的负载特性,优化各个参数计算方法,并确定其计算公式。优化后的电机选型不仅能够满足机组的生产需求,同时也能最大化电机的使用效率。

针对济钢1700mmasp线生产中带钢头部存在中间浪问题,研究了精轧机平衡系统,计算了平衡力和弯辊力。根据计算结果,工作辊平衡力由原700kn调整为480kn,弯辊力由800kn调整为500kn,生产表明,轧机系统运行稳定,基本消除了带钢头部中间浪,有效改善了钢板板形。

莱钢集团炼铁厂给煤机投运后多次发生过载保护跳闸、电机烧毁等故障,主要原因有:①皮带电机功率偏小(3kw),尤其冬季原煤易结块,增大皮带负载。②皮带电机驱动变频器保护功能不全、灵敏度较差。③给煤机及其附属设备逻辑控制采用

lg720冷轧管机组是世界最大规格冷轧管机组。为该机组研制的电气系统采用了plc、变频调速、profibus-dp网络通信、simotiond、hmi等技术,实现了多机传动变频调速传动,尤其对大惯量负载的送进和回转机构实现高动态响应和高精度定位和同步控制,满足大型冷轧管机组的生产要求。

lg720冷轧管机组是世界最大规格冷轧管机组。为该机组研制的电气系统采用了plc、变频调速、profibus-dp网络通信、simotiond及hmi等技术,实现了多机传动变频调速传动,尤其对大惯量负载的送进和回转机构实现高动态响应和高精度定位和同步控制,满足大型冷轧管机组的生产要求。

精华文档 1700mm冷轧机开卷机电气控制系统的改造实践

lg720冷轧管机组是世界最大规格冷轧管机组。为该机组研制的电气系统采用了plc、变频调速、profibus-dp网络通信、simotiond、hmi等技术,实现了多机传动变频调速传动,尤其对大惯量负载的送进和回转机构实现高动态响应、高精度定位和同步控制,满足大型冷轧管机组的生产要求。

本文介绍大型热连轧机的技术改造。它达到了改造过程不停产、不改变操作习惯。与老系统互为备用等特殊要求。还介绍了从设计到调整的整个过程及对某些主要问题的分析和实施情况,从而说这套大容量不对称可逆可控硅供电系统如何满足生产的需要,以及该系统可靠性比较高的原因。

本文通过对1700成品库工程施工测量控制的实践和分析总结,指出了在大型工业建筑、设备安装施工测量中所要解决的问题和施工测量控制的难点、重点以及遇到的问题,并经过生产实践,提出了解决这些问题的一些可行的方法和技术措施。有效地解决了大型工业建筑、设备安装工程施工测量难以控制的问题。

课程设计说明书 (2011/2012学年第二学期) 课程名称:可编程序控制器 题目:轧钢机电气控制系统设计 专业班级:09电气四班 学生姓名:王婷 学号:090060423 指导教师: 设计周数:两周 设计成绩: 2012年7月6日 1 1、课程设计目的 可编程序控制器,英文全称programmablecontroller,简称plc。它是一个以微处理器 为核心的数字运算操作电子系统装置,转为在工业现场应用而设计,采用可编程序的存储器, 用以在其内部存储执行逻辑运算、顺序控制、定时/计数和算术运算等操作指令,并通过数 字式或模拟式的输入/输出接口,控制各种类型的机械或生产过程。plc式微机技术与传统 的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点接线复杂、可 靠性低、功耗高、通用性和灵活性差等

最新文档 1700mm冷轧机开卷机电气控制系统的改造实践

本文研究了不锈钢钢管轧机的电气控制系统改造,通过淘汰原有传动方式,改用变频器控制运行,使电机运行速度可调,启制动时间可调,通过在变频器安装制动电阻,使电机的启动电流变少,减小对机械和电气设备的冲击,设备可靠性高。通过接触器控制和开关切换,把对热线生产时间的延误尽可能减到最小,保证了正常的生产。

风机电气和控制系统 第1页共16页 风机电气控制系统 新誉风电公司 风机电气和控制系统 第2页共16页 目录 1.电气控制系统概述(可参考控制系统使用说明书) 2.风机发电控制方法 3.风机监视控制 4.接线原理图 5.机舱柜和塔筒柜 6.安全系统的概念 7.风机故障(故障等级、引起的停机种类、故障清除的种类) 8.风机的自耗功率 9.风机的操作 风机电气和控制系统 第3页共16页 1.电气控制系统概述 电气控制系统包括如下内容(其中塔筒柜和机舱柜一起构成风机主控系统): 塔筒柜、机舱柜、变桨控制系统、变流器、发电机的控制和监视部分、齿轮箱的电 气部分、液压站和高速轴刹车的电气部分、偏航电气部分、风机的传感器部分。 塔筒柜部分包括控制器plc(带中央处理器模块)、控制开关、电网检测、ups 电源、hmi触摸屏(人机界面)、变流器控制接口。 机舱柜

1、把电控箱通上电源,把操作旋钮打到手动位置;点动启动电机, 观察电机旋向是否正确。(从风叶方向看为顺时针旋转) 2、弄清手动换向阀的三个位置:(1)拉向压力表端为松绳;(2)中 位不通;(3)推向蓄能器端为紧绳。 3、压力调整,手动开动油泵,把手动换向阀手柄打在中间位置,把 两个溢流阀的手柄都松开,手动按下电磁阀按钮通电,把手动换向阀 打到张紧位置,缓慢调整系统溢流阀(在阀块上面),观察压力表指 示针(黑色针),超过压力上限(红色针)一个格为宜,停止油泵后 再重新启动油泵,缓慢调节工作压力溢流阀(侧面),等压力超过上 限一格后停止,把两个溢流阀的调节螺栓锁紧,手动调整完成,把控 制箱的操作旋钮打到自动位置启动完成即可。正常工作时,手动阀手 柄必须打到张紧位置。 4、液压油缸的活塞杆伸出600~1000mm即可,不能太长,也不能太 短,油压压力在9~12mpa之间,也可根

电气控制系统的稳定、准确和快速反应对升船机运行至关重要。本文以福建水口升船机电气控制系统技术改造工程为例,探讨了如何构建可靠、容错的升船机电气控制网络,分析了如何处理升船机自动化运行中的常见关键技术难题,最后对安全保护措施进行了阐述。

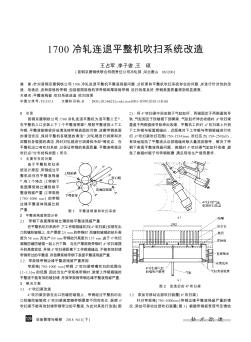

针对首钢京唐钢铁公司1700冷轧连退平整机平整液残留问题,分析原有平整机吹扫系统存在的问题,并进行针对性的改造。改造后,各种规格的带钢,包括极限规格的窄带钢和厚规格带钢,吹扫效果良好,带钢表面质量得到明显提高。

.. word格式 起重机的电气控制系统 一、概述 起重机钢结构负责载荷支承;起重机机构负责动作运转;起重机机构动作的 起动、运转、换向和停止等均由电气或液压控制系统来完成,为了起重机运转动 作能平稳、准确、安全可靠是离不开电气有效的传动、控制与保护。 二、起重机电气传动 起重机对电气传动的要求有:调速、平稳或快速起制动、纠偏、同步保持、 机构间的动作协调、吊重止摆等。其中调速常作为重要要求。一般起重机的调速 性能是较差的,当需要准确停车时,司机只能采取“点车”的操纵方法,如果“点 车”次数很多,不但增加了司机的劳动强度,而且由于电器接电次数和电动机起 动次数增加,而使电器、电动机工作年限大为缩短,事故增多,维修量增大。 有的起重机对准确停车要求较高,必须实行调速才能满足停准要求。有的起 重机要采用程序控制、数控、遥控等,这些技术的应用,往往必须在实现了调速 要求后,才有

文辑创建者

我要分享 >

职位:城市规划项目负责人

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐