CSP工艺不同冷轧压下率低碳钢板退火织构的演变

2025-02-08

采用基于包钢CSP热轧工艺下2.75和4.5 mm现场冷轧至1.0 mm的SPCC钢板,冷轧压下率分别为64%和78%,实验室模拟了罩式退火工艺,并利用XRD测得了冷轧和退火过程中织构的演变.结果表明,两种不同冷轧压下率的钢板在冷轧和退火过程中织构演变规律相似,但是冷轧基料厚度为2.75 mm的钢板在整个过程变化幅度更大,而且成品的织构类型更有利.

采用基于薄板坯连铸连轧(csp)工艺条件下的低碳钢板作为冷轧基料,在实验室模拟现场工艺进行了冷轧和罩式退火,利用x射线衍射和电子背散射衍射(ebsd)分析了退火过程中的织构和微区取向的变化,并对csp条件冷轧板再结晶织构的形成机制进行了讨论。结果表明:γ取向线在再结晶发生后增加比较明显,但在晶粒长大阶段却略有降低。形变亚晶在再结晶过程中发生合并长大,这些具有大角度晶界的亚晶将是再结晶形核的基础。以较小的晶内平均取向差和较大的晶粒间取向差为判据,利用ebsd技术选取了最有可能成为再结晶晶核的亚晶,这些亚晶存在着以{111}取向为主的择优取向。再结晶晶粒的生长速度在随后的整个退火过程中存在较大差异,{111}再结晶新晶粒的生长速度在晶粒长大阶段受到抑制,可能是其最终成品γ取向线取向分布密度下降的原因。再结晶初期晶核的择优取向与其生长速度的差异共同作用决定了再结晶的最终织构。

分别采用基于薄板坯连铸连轧(csp)工艺和传统热连轧工艺条件下的低碳钢板作为冷轧基料,在实验室模拟现场工艺进行了冷轧和退火。通过金相观察和x射线衍射织构分析,比较了两种工艺下低碳钢板的组织和织构演变的规律。结果表明:两种试样冷轧后α取向线上显著增加的织构有较大的区别,csp工艺下是{001}〈110〉,而传统工艺下是{112}〈110〉;在同样的冷轧及退火工艺条件下,csp条件下的钢板在退火过程中发生再结晶需要的温度更高,时间更长;对于csp钢板,退火对γ取向线的影响要大于冷轧对其的影响,而对于传统热连轧钢板,冷轧和退火过程对γ取向线都有比较大的影响。

编辑推荐下载

以薄板坯连铸连轧(csp)工艺供基料的现场两种冷轧压下率的低碳钢板为原料,实验室采用两种不同升温速度的退火工艺模拟了现场罩式退火工艺过程,分析了冷轧压下率和退火升温速度对钢板组织和微区织构的影响.结果表明,冷轧压下率较大的csp低碳钢板在退火过程中再结晶开始的较早,其成品晶粒尺寸相对较大;慢速升温有利于再结晶的进行,并可以抑制成品{112}取向的含量.

对采用eafcsp工艺生产的zj330低碳钢热轧板进行了组织、性能和夹杂物分析。结果表明:成品板的晶粒细小、均匀、强度较高、拉伸试样的断口为韧性断口;ebsd分析表明:成品板组织中铁素体晶粒间基本为大角度晶界,择优取向不显著。由于薄板坯连铸时的凝固和冷却速度快,钢水洁净度高,使得夹杂物含量少、尺寸小、钢板的伸长率高。

热门文档 CSP工艺不同冷轧压下率低碳钢板退火织构的演变

在实验室条件下,模拟了csp热轧带钢供冷轧原料的spcc级低碳钢板的罩式炉退火过程,通过观察显微组织、力学性能测试和利用三维取向分析术(odf),研究了退火温度对显微组织、力学性能、织构的影响。结果表明,随退火温度的升高,a50、rm、δr值都逐渐升高,rm达到1.82;退火后铁素体晶粒变得粗大,变形织构{112}变弱,表明提高温度可以消除变形织构,有利织构{111}增强,{001}变弱,共同造成rm升高。

众所周知,薄板的材质受织构的影响。对于深冲钢板和硅钢片的开发,织构尤其重要。以前对织构的研究基本上是以冷轧和退火为中心进行的,对热轧织构的形成研究甚少。本文从提高深冲性能出发,对含ti超低碳钢于铁素体相变温度区热轧形成的织构进行了研究。试验用材为250mm厚连铸坯。把试验用材加热至1250°c,保温lh,轧成30mm厚,终轧温度在1000°c以上。空冷后截取宽200mm。长250mm,再次加热到1000°c,保温lh,于ar_3相变点以上温度经两道次热轧成12mm厚,空冷到800°c时以四道连轧

利用电子背散射衍射(ebsd)技术研究了csp冷轧低碳钢板再结晶晶粒长大阶段组织和微区织构的变化。结果表明具有{111}取向晶粒的数量和尺寸在再结晶刚完成时都具有很大的优势,并一直保持到退火完成。这是再结晶织构中γ取向线密度很高的一个重要原因。但是{111}晶粒的生长在晶粒长大后期停滞,造成了γ取向线密度的下降。晶粒长大动力学的差异对应着取向差的变化,{111}晶粒生长的停滞可以用{111}晶粒同周围晶粒取向差的减小来解释。

采用金相显微镜、h—800透射电镜和正电子湮没方法分析了csp热轧低碳钢板金相组织、析出物形貌、尺寸、分布及位错密度。结果表明:csp工艺热轧低碳钢板的晶粒较为细小,约为5.3μm;当累积变形量较小、变形温度较高时,析出物主要在晶界上,数量少见比较粗大,其尺寸大多大于150nm;当累积变形量较大、变形温度较低时,析出物主要在晶内,细小、弥散且数量较多,其尺寸大多为20~100nm,析出物主要为al_2o_3、mns或cu_7s_4;随着累积变形量的增加,位错密度明显增加,终轧后轧件的位错密度约为6.35×10~(14)m~(-2)。晶粒细化、析出物弥散分布及位错密度增加是csp工艺热轧低碳钢板强度高的决定因素。

采用h-800透射电镜研究csp热轧低碳钢轧制过程中析出物形貌、尺寸、及分布等,结果表明:累积变形量较小,变形温度较高时,第二相粒子主要在晶界或相界上形成,数量较少且比较粗大,尺寸多在150nm以上;随着轧制过程的进行,累积变形量的增大和轧制温度的降低,第二相粒子主要在晶内析出,细小、弥散且数量较多,尺寸大多数在20~100nm之间,析出物主要为al2o3、mns、cu7s4和fe3c。

精华文档 CSP工艺不同冷轧压下率低碳钢板退火织构的演变

4对珠钢csp线生产的低碳钢(zj400)连铸坯及轧后的组织特征观察和硬度测定表明:csp线生产的连铸坯铸态组织为较细的树枝晶,枝晶宽度为几微米到30μm,靠近表面层的枝晶宽度与中心区域差别很小。经第一道次50%变形后,板坯组织明显细化,具有局部“树枝晶”特征,“枝晶”宽度约5μm,中心区域硬度降低。成品薄板的晶粒尺寸平均为5μm,大多呈尖角型。变形区应力、应变及温度分布的有限元模拟分析结果与实际组织分析结果吻合

热轧板带材成品因其内在组织形态及成分不同而呈现较明显的力学性能差异.就包钢薄板坯连续连轧csp工艺条件下,低碳典型钢种q235b和ss400显微组织及轧制工艺对材料力学性能的影响进行了实验研究.用数理统计方法建立了工艺参数与产品性能回归数值模型,模型拟合效果较好.

最新文档 CSP工艺不同冷轧压下率低碳钢板退火织构的演变

采用薄层电化学测试技术,并结合结露试验和表面粗糙度测量研究了冷轧低碳钢板的耐大气腐蚀性能.研究表明,薄层电化学测试技术可以评价冷轧低碳钢板耐大气腐蚀性能,且评价结果与钢板的实际使用情况基本一致.冷轧低碳钢板表面结露行为与钢板表面粗糙度分布有关,但与钢板的耐大气腐蚀性能并无直接关系.

研究和分析了国产冷轧低碳钢板试样表面污染物的种类及成分,并且与进口同类钢板进行了比较。结果表明,国产钢板表面存在大量的污染物,包括残油、残铁、残碳和氯离子,数量明显超过进口同类钢板的表面污染物。由大气暴晒试验、盐雾试验及湿热试验结果可见,钢板的表面污染物与其耐大气腐蚀性能有对应关系。结合钢板生产实际过程,探讨了这些污染物的产生原因。

分析了薄板坯连铸连轧(ftsr)及传统热连轧工艺生产低碳钢板的微观组织,对两种不同工艺生产低碳钢板的力学性能和成形性进行了研究。结果表明,ftsr工艺生产低碳钢板的组织为比较细小、均匀的铁素体晶粒及少量的珠光体组织;铁素体的平均晶粒尺寸约7.0μm,而传统热轧工艺生产低碳钢板的铁素体晶粒较为粗大,约14.0μm;ftsr工艺生产的低碳钢板具有良好的综合力学性能和优良的成形性,钢中存在较高密度位错和少量的第二相析出粒子对钢板性能的提高起到有利的作用。

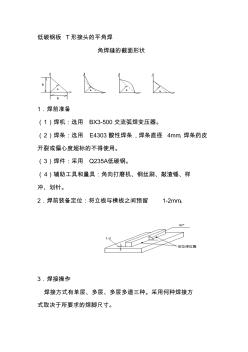

低碳钢板t形接头的平角焊 角焊缝的截面形状 1.焊前准备 (1)焊机:选用bx3-500交流弧焊变压器。 (2)焊条:选用e4303酸性焊条,焊条直径4mm,焊条药皮 开裂或偏心度超标的不得使用。 (3)焊件:采用q235a低碳钢。 (4)辅助工具和量具:角向打磨机、钢丝刷、敲渣锤、样 冲、划针。 2.焊前装备定位:将立板与横板之间预留1-2mm。 3.焊接操作 焊接方式有单层、多层、多层多道三种。采用何种焊接方 式取决于所要求的焊脚尺寸。 钢板厚度<8-9<9-12<12-16<16-20<20-24 焊脚最小 尺寸 456810 t形接头的平角焊 由于角焊焊接热量向钢板的三方扩散,焊接过程中钢板散 热快,不容易被烧穿;容易在t形接头根部由于热量不足而 形成未焊透缺陷,焊接电流比对接不焊要大10%。 单层角焊缝的焊接参数 焊脚 尺寸 345-6

文辑创建者

我要分享 >

职位:市政水电安装工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐