SLA复杂零件低压熔模快速铸造工艺

2025-03-31

结合3D打印技术中的SLA技术(光固化成形工艺),制得叶轮铸件的原型,组合蜡模浇注系统,通过型壳制备、低压浇注、脱壳清理、无损探伤等过程,最终获得了性能良好的通风机叶轮铸件。经核算,运用该技术制得的叶轮相较于传统铸造技术,其实际成本仅为传统铸造技术成本的1/3,耗时仅为1/5。

针对铸件在低压铸造过程中产生的气孔、缩松等情况,通过对原工艺的缺点分析,针对其缺点以及铸件特点提出了新的设计方案,成功解决了铸件气孔及缩松等缺陷,生产出满足使用要求的优质铸件.

478 第十二届全国铸造年会暨2011中国铸造活动周论文集 大型复杂箱体件的消失模铸造工艺 张俊祥,范随长,郭亚辉,袁书仓,程俊伟,陈莉,郑予溶,桑培 (中国一拖集团有限公司工艺材料研究所,河南洛阳471004) 摘要:选择合适的工艺参数,把消失模铸造工艺应用到大型复杂箱体件齿轮箱的生产上,简化了操作, 节省了大量树脂砂,提高了铸件质量和精度。 关键词:消失模铸造;灰铸铁;大型复杂箱体件 消失模铸造工艺从其自身的工艺特点来看,较适宜的材质为灰铸铁。而最适合的铸件种类为结构 复杂(尤其是具有复杂内腔)、模样不易分型、造型困难、需要使用大量砂芯的铸件[1]。这类铸件能充分 体现消失模铸造工艺的优越性和经济效益。正因为如此,各种箱(壳)体类灰铁铸件在消失模铸造工艺 中得到了广泛应用。我公司采用消失模铸造工艺成功生产了齿轮箱体铸件。 1产品简介

编辑推荐下载

热门文档 SLA复杂零件低压熔模快速铸造工艺

随着机械制造业高速发展,复杂零件测量效率成为了制约产品正常交付的重要因素.项目组通过批量测量工装的设计及研制,并基于pc-dmis语言自主开发设计了自动测量程序,最终利用高精度三坐标机实现了某复杂零件批量快速测量,测量效率提升显著.本文主要从实现原理、零件装夹、多工位多状态装夹工装、测量流程设计、测量程序设计及编写等方面介绍复杂零件批量快速测量技术的应用情况.

分析了尾座球墨铸铁件的结构特点,针对铸件外型尺寸较大、结构复杂、铸件内外腔都有内凹等特点,对该件进行了砂型铸造的工艺设计。采用anycasting软件对该件进行砂型铸造工艺方案模拟分析,结果表明,尾座件采用砂型铸造工艺是合理可行的。

通过对挤压铸造的直接挤压和间接挤压的工艺利弊分析,介绍排除直接挤压上平面铸件氮化夹渣的措施.解决间接挤压排气难的问题,提出中心浇道进料和料缸浇口杯设计思想.获得能热处理的挤压铸件,介绍一种挤压铸造中心浇口进料的3开模模具,及模具上的自动开模机构.

根据零件曲面复杂设计及概念设计中不可缺少的反求技术与快速成型技术的结合应用,介绍了atos测量系统的反求数据采集方法及三角域bezier曲面拟合技术,分析了在快速成型技术中反求数据的优化处理方式,进行了快速成型机的接口文件生成和实体成型加工(fdm)试验。

精华文档 SLA复杂零件低压熔模快速铸造工艺

采用有限元模拟仿真软件结合正交实验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造工艺参数对铸件缩松缩孔、充型及凝固规律的影响。模拟结果表明,当浇注温度为720℃、充型加压速率为920pa/s及模具预热温度为380℃时为最佳工艺参数,铸件缩孔孔隙率最小,且成形质量最佳。

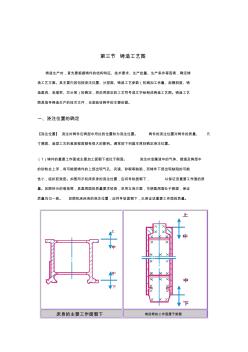

第三节铸造工艺图 铸造生产时,首先要根据铸件的结构特征、技术要求、生产批量、生产条件等因素,确定铸 造工艺方案。其主要内容包括浇注位置、分型面、铸造工艺参数(机械加工余量、起模斜度、铸 造圆角、收缩率、芯头等)的确定,然后用规定的工艺符号或文字绘制成铸造工艺图。铸造工艺 图是指导铸造生产的技术文件,也是验收铸件的主要依据。 一、浇注位置的确定 【浇注位置】浇注时铸件在铸型中所处的位置称为浇注位置。铸件的浇注位置对铸件的质量、尺 寸精度、造型工艺的难易程度都有很大的影响。通常按下列基本原则确定浇注位置。 (1)铸件的重要工作面或主要加工面朝下或位于侧面。浇注时金属液中的气体、熔渣及铸型中 的砂粒会上浮,有可能使铸件的上部出现气孔、夹渣、砂眼等缺陷,而铸件下部出现缺陷的可能 性小,组织较致密。如图所示机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质 量。如图所示的卷扬筒,

到目前为止(1988年中期),估计全世界有100家铸工场生产与销售气化模工艺制成的铸件,另有100多家铸工场正在认真实验这项工艺。这些铸工场大约30~40%生产铝铸件,其余生产黑色铸件,产量估计为2000t铝铸件和4000t铁铸件。铝铸件用于汽车发动机的进汽总管、气缸头、热交换器等。铁铸件用于汽车发动机的排气总管、曲柄箱、阀门零件、管接头、白口铁耐磨铸件和电机外壳等。用量有限或尚处于发展阶段的铸件还有:灰铁气缸体、灰铁刹车盘、球铁刹车支架、小型可锻铸件、铝质水泵、铝发动机支架等。

磁动力真空调压铸造技术是在电磁充型低压铸造技术的基础上发展而来的一种铸造技术,其充型能力强,补缩能力高。通过研究磁动力真空调压铸造中影响金属液充型能力的因素,如真空度和浇注系统等,得出了磁动力真空调压铸造法的最佳充型工艺参数。该技术尤其适合复杂薄壁铸件的高品质铸造,具有广阔的发展前景。

采用有限元模拟仿真软件结合正交试验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造加压工艺参数对铸件缩松、缩孔、充型及凝固规律的影响。结果表明,当充型时间为1.5s、增压压力为7kpa及保压时间为100s时,铸件缩孔、缩松率最小,且成形质量最佳。

最新文档 SLA复杂零件低压熔模快速铸造工艺

铝锭铸造工艺 产品质量的好坏主要在这一步骤,而且整个铸造工艺,也是以这一过程为主。铸造过程 是一个由液态铝冷却、结晶成为固体铝锭的物理过程。 1.连续浇铸 连续浇铸可分为混合炉浇铸和外铸两种方式。均使用连续铸造机。混合炉浇铸是将 铝液装入混合炉后,由混合炉进行浇铸,主要用于生产重熔用铝锭和铸造合金。外铸是由抬 包直接向铸造机浇铸,主要是在铸造设备不能满足生产,或来料质量太差不能直接入炉的情 况下使用。由于无外加热源,所以要求抬包具有一定的温度,一般夏季在690~740℃,冬 季在700~760℃,以保证铝锭获得较好的外观。 混合炉浇铸,首先要经过配料,然后倒人混合炉中,搅拌均匀,再加入熔剂进行精炼。 浇铸合金锭必须澄清30min以上,澄清后扒渣即可浇铸。浇铸时,混合炉的炉眼对准铸造 机的第二、第三个铸模,这样可保证液流发生变化和换模时有一定的机动性。炉眼和铸造机

针对某复杂铝合金零件结构特点,设计了等温成形工艺方案和相关挤压模具。通过实验成功验证了该零件挤压成形的可行性,挤压出来的产品尺寸精度和表面精度均合格。这为该类复杂零件的挤压工艺分析和模具设计提供参考。

三峡工程所需sf6气体绝缘高压电器产品用铸造壳体,相当一部分为回转体复合结构铸件,重量在40kg以上,主体壁厚在15mm左右,连接法兰厚度约为30~50mm,局部厚度达60mm,壁厚变化较大,并伴有各种高质量要求的凸台、法兰密封面(槽),结构形状较为复杂,长期承受0.7mpa的sf6气体工作压力,属复杂耐压薄壁零件。根据国外先进经验,采用金属型低压铸造工艺方法,可有效消除铸件针孔缺陷,提高外观形状质量[1,2]。但由于该类铸件较目前国内金

分析了不同类零件在消失模发泡模具开发过程中的关键技术,重点针对具有复杂曲面的管接头和阀体类零件,结合ugmodeling&manufacturing软件平台,论述了三维造型、模具设计和数控编程在整个工艺路线中的使用要点,总结了行之有效的方法和经验。

文辑创建者

我要分享 >

职位:水电安装工程预算员

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐