ZL205A铝合金大型薄壁件淬火过程模拟与变形控制

2025-01-17

采用有限元分析方法,使用ABAQUS软件对ZL205A铝合金大型薄壁件的淬火过程进行模拟与研究。通过分析ZL205A铝合金大型薄壁件淬火变形的成因,提出一种在厚壁增加快冷装置的方法,控制工件淬火变形。

利用微弧氧化技术在zl205a铝合金表面制备陶瓷层;用扫描电镜对膜层形貌及结构进行观察,分析了膜层典型形貌的形成过程;用x射线衍射仪对膜层相组成进行分析;对不同厚度微弧氧化膜层的试样进行盐雾试验。结果表明:所制得的膜层由α-al2o3、γ-al2o3及δ-al2o3组成;膜层厚度小于30μm时,耐蚀性能随着膜层厚度的增大提高明显,当膜厚为30~50μm时,耐蚀性能随着膜厚的增加提高幅度减小,膜厚大于50μm时,其耐蚀性能变化不明显。

铝合金薄壁框类零件一般尺寸大而截面积较小,加工余量大但刚度较低,在加工中容易出现变形。本文针对此类零件的变形控制进行工艺研究,分析了此类零件产生变形的主要原因,从加工工艺、零件装夹、加工参数、刀具选择等多方面提出改进措施,在一定程度上解决了变形问题,对此类零件的加工工艺、加工方法等方面都具有一定的借鉴作用。

编辑推荐下载

利用viewcast软件对某大型薄壁铝合金筒体铸件差压铸造充型和凝固过程进行数值模拟。模拟结果表明,由于铸件较高,缝隙式浇注系统无法实现逐层充填,金属液在充型过程中飞溅严重。在改进方案中,采用环形横浇道和环形内浇道取代缝隙式浇道,并吸取缝隙式浇注系统横向补缩的优点,在铸件相应部位设置工艺筋并配合使用冷铁。再次模拟结果表明,改进后的方案是合理可行的,实现了平稳逐层充型和铸件的顺序凝固。

采用有限元模拟仿真软件结合正交实验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造工艺参数对铸件缩松缩孔、充型及凝固规律的影响。模拟结果表明,当浇注温度为720℃、充型加压速率为920pa/s及模具预热温度为380℃时为最佳工艺参数,铸件缩孔孔隙率最小,且成形质量最佳。

热门文档 ZL205A铝合金大型薄壁件淬火过程模拟与变形控制

通过某型吊梁试制,分析了砂型重力铸造过程中吊梁出现裂纹、冷隔、浇不足等缺陷的原因,认为形状复杂、壁厚不均是产生裂纹的主要原因,铸造工艺不当是产生冷隔的主要原因。铸件结构、铸造工艺不当是产生浇不足的主要原因。针对铝液质量、浇注速度、充型压力、浇注时间和排气通道等因素进行改进,经验证,改进后的zl205a长型薄壁多腔吊梁成形完整,无裂纹、冷隔、浇不足等缺陷。

固溶处理淬火工艺是获得高性能铝合金板的关键环节。笔者从导热微分方程入手,建立了温度场的数学模型。利用ansys有限元软件,分别对7000系合金厚板传统淬火工艺以及喷淋淬火工艺过程中的温度场进行了数值模拟,获得了瞬态温度场解和淬火冷却曲线,比较分析了两种淬火工艺温度场对冷却效果的影响。结果表明:7000系合金厚板的辊底式喷淋淬火工艺优于传统工艺,能够获得冷却强度大,所需时间短和均匀性好的效果。

本专利涉及一种大型薄壁铝合金件多功能移动磁场铸造装置,这是一种利用电磁压力来铸造大型薄壁铝合金件的装置。本装置包括由铸型和与铸型相固接的浇口杯组成的铸型系统,以及由线圈和磁厄组成的磁场发生系统。

本专利涉及一种大型薄壁铝合金件多功能移动磁场铸造装置,这是一种利用电磁压力来铸造大型薄壁铝合金件的装置。本装置包括由铸型和与铸型相固接的浇口杯组成的铸型系统,以及由线圈和磁厄组成的磁场发生系统。

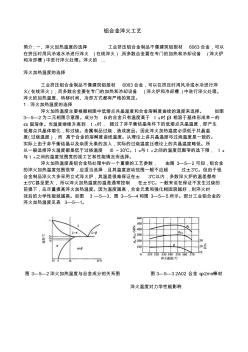

铝合金淬火工艺 简介:一、淬火加热温度的选择工业挤压铝合金制品不像建筑铝型材6063合金,可以 在挤压时用风冷或水冷进行淬火(在线淬火),而多数合金要在专门的加热和冷却设备(淬火炉 和冷却槽)中进行淬火处理。淬火的... 淬火加热温度的选择 工业挤压铝合金制品不像建筑铝型材6063合金,可以在挤压时用风冷或水冷进行淬 火(在线淬火),而多数合金要在专门的加热和冷却设备(淬火炉和冷却槽)中进行淬火处理。 淬火的加热温度、转移时间、冷却方式都有严格的规定。 1.淬火加热温度的选择 淬火加热温度主要根据相图中低熔点共晶温度和合金溶解度曲线的温度来选择。如图 3—5—2为二元相图示意图。成分为b1的合金只有温度高于t溶时β相溶于基体形成单一的 α固溶体。当温度继续升高到t共时,超过了非平衡结晶条件下的低熔点共晶温度,即产生 低熔点共晶体熔化,称过烧。金

精华文档 ZL205A铝合金大型薄壁件淬火过程模拟与变形控制

扼要介绍了一种新型高速交通轨道列车用大断面复杂截面铝合金挤压型材的在线水雾汽联合淬火装置及其控制技术,应用本技术可提高本工序成品率10%~15%,经济效益显著。

论述了目前相关行业对铝合金淬火炉的要求,描述了铝合金淬火炉工作原理及基本结构组成。根据以往的设计基础,同时结合国内市场因对铝合金材料性能要求的提高,而对大型铝合金淬火炉提出的新的技术参数要求和发展方向,对设计中存在的一些技术问题进行了深入的探讨,并结合大型铝合金淬火炉实际安装调试经验,对存在的问题给出一定的解决方案,从而对设备关键部件进行优化设计,逐步完善设备各方面性能。

介绍了bw水基淬火液在铝合金钣金件中的应用研究,对铝合金采用bw水基淬火液淬火并时效后的力学性能、淬火变形、晶间腐蚀等方面进行了探讨。

应用ansys软件对汽车保险杠防撞梁进行淬火数值模拟,分析了淬火过程中工件的温度场、变形场和应力场的动态变化情况,在淬火40s和60s两个不同时间对工件的淬火性能进行了对比。结果表明:用常温静态水作为淬火介质对铝合金防撞梁的变形和应力的影响不大,在淬火40s时虽然工件的温度几乎达到介质温度,但此时并未淬透,而淬火60s时工件已淬透,满足该模型实际应用的性能要求。

介绍了bw水基淬火液在铝合金钣金件中的应用研究,对铝合金采用bw水基淬火液淬火并时效后的力学性能、淬火变形、晶间腐蚀等方面进行了探讨。

最新文档 ZL205A铝合金大型薄壁件淬火过程模拟与变形控制

利用castsoft软件对大型薄壁复杂铝合金油底壳低压铸造充型和凝固过程进行数值模拟。模拟结果表明,由于壁厚不均匀且多处壁厚较大,在凝固过程中,油底壳壁厚较大且凝固较晚的部位产生了缩孔缩松等铸造缺陷。在改进方案中,采用增加冒口补贴和内浇道补缩通道来强化铸件缺陷部位的补缩,并在铸件相应位置配合使用冷铁。再次模拟结果表明,改进后的方案合理可行,获得了无铸造缺陷高质量的铸件。

铝合金厚板是其厚度>6mm的平轧产品,2012年全世界的厚板产量约620kt,其中约70%为热处理可强化的铝合金,厚板的80%左右应用于交通运输产业。热处理可强化的铝合金板都要经过固溶处理,在淬火过程中会产生残余应力。残余应力是有害的,必须在对厚板进行机械加工之前加以消除,否则会引起不允许的变形。消除残余应力的措施有多种,但预拉伸是既简便又有效的工艺。控制残余应力的拉伸永久变形量为1%~4.5%,对有些厚板及锻件可用压缩法控制残余应力。2015年年底全世界投产的厚板预拉伸机约有55台,其中中国可有21台。

通过工艺试验,分析了淬火加热温度、淬火保温时间等对2a50铝合金挤压型材力学性能和布氏硬度的影响。试验结果表明,固溶淬火温度控制在520℃,保温时间根据型材厚度控制在40min以内,保证材料的加热均匀度,可以生产出高强度、高硬度的2a50铝合金型材。

采用有限元模拟仿真软件结合正交试验方法,对铝合金汽车座椅骨架低压铸造工艺进行数值模拟,研究了低压铸造加压工艺参数对铸件缩松、缩孔、充型及凝固规律的影响。结果表明,当充型时间为1.5s、增压压力为7kpa及保压时间为100s时,铸件缩孔、缩松率最小,且成形质量最佳。

通过分析工艺系统误差及工件安装误差,提出了一种铝合金薄壁零件铣面加工方案。该方案通过合理选用刀夹具、切削用量,降低了铝合金薄壁零件加工变形的废品率,有效的保证了产品的质量。

淬火残余应力可能造成工件淬后裂纹、削弱其疲劳强度以及造成其体积和形状的变化。在需要进行淬火处理的厚板结构铝合金零件中,这一情况尤为显著。因此,对厚板铝合金淬火过程进行有限元模拟,预测其淬后残余应力大小及分布,具有十分重要的意义。本文运用abaqus/standard软件建立了2a12厚板铝合金的淬火过程有限元模型,并用反传热算法确定了以聚乙撑二醇(pag)溶液作为淬火介质时的换热边界条件。为了验证模拟结果的可靠性,应用x射线法对厚板淬火残余应力进行了测量。模拟结果与实测数据具有较好的一致性,表明本文建立的有限元模型具有较高的精度。

采用simufact有限元分析软件,对4000mm×720mm×285mm尺寸的al-zn-mg-cu新型高强铝合金厚板淬火过程进行了模拟分析。结果表明,淬火过程中厚板表面和心部存在很大的温度梯度,同时各部分温降速率不断变化,淬火26s时表面平均温降速率由10.43℃/s急降至小于0.01℃/s,而心部温降速率则是缓慢减小。厚板残余应力,淬火初期表现为外拉内压,淬火后期则为外压内拉。淬火后,厚板表面最大残余压应力分量约为-175mpa,心部最大残余拉应力分量约为199mpa。

以低压铸造成形zl205a合金壳体件作为研究对象,采用数值模拟方法,研究了壳体铸件低压铸造过程温度场及缩孔、缩松缺陷随工艺方案的变化规律。结果表明,采用冷铁及冒口,缝隙式浇口由8个增加到10个,补缩距离由200mm减小到157mm,铸件的温度场分布合理,铸件缺陷部位的缩松倾向明显减小,模拟结果与试验结果对比,表明采用冒口结合冷铁的工艺方案合理可行。

文辑创建者

我要分享 >

职位:信息化咨询工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐