安钢厚度不小于25mm钢板探伤检验不合格原因分析

2025-01-16

对探伤不合格的厚度不小于25 mm钢板进行取样,分别做了低倍酸洗、刨削、金相、SEM及能谱分析,分析认为探伤不合格的主要原因是中心偏析分层、内部裂纹、中心部位的氢致裂纹、大颗粒外来夹杂(夹渣)。在生产压缩比小于6.0的宽厚规格钢板时,应围绕钢水质量、板坯低倍质量、缓冷时效(≥48 h)、轧后时效(≥24 h)有针对性地选择工艺路线,其中钢水质量主要为钢中氢的质量分数应控制在2.0×10-6以下,硫的质量分数控制在0.010%以下,氧的质量分数控制在25×10-6以下;板坯低倍质量主要由过热度(15~25℃)、拉速(恒拉速)、动态配水、动态软压下、液面控制(±4 mm)及设备工况等综合工艺条件决定。

通过取样分析,研究了冶炼、轧制以及轧后控冷工艺对q345c钢板微观组织及探伤结果不合格的影响。结果表明:中心偏析、裂纹、轧后水冷、mns等夹杂物以及氢均对钢板的探伤结果造成不利影响。

编辑推荐下载

针对中厚钢板超声波探伤出现的两类典型缺陷,通过低倍检验和金相检验等手段,并结合实际探伤过程中缺陷的分布位置对探伤不合格的原因进行了分析。结果表明:点状密集型缺陷主要与连铸坯的中心偏析有关,侧边条型缺陷则主要来源于连铸坯的三角区裂纹或靠近三角区的中心裂纹,钢板体部的条型缺陷则是由连铸坯的中间裂纹造成的。

对q235钢板延伸率不合格现象进行夹杂物和显微组织分析。结果表明,板材中出现的硫化物夹杂物较多、分布不均匀是造成板材力学性能不合格的主要原因。

热门文档 安钢厚度不小于25mm钢板探伤检验不合格原因分析

利用金相显微镜、能谱仪以及电子探针对探伤不合格的q345c钢板进行分析,试验结果表明钢板靠近中心存在断续的数毫米裂纹是引起q345c钢板探伤不合格的原因。钢板心部严重的c、si、mn、s、p元素正偏析、硫化物夹杂聚集、严重的马氏体+贝氏体偏析带是导致中心产生裂纹的主要原因。根据分析结果提出改进措施以减少和消除此种缺陷。

通过利用金相显微镜检测夹杂物级别,利用xl-30扫描电镜能谱仪对试样断口形貌、夹杂物分布及微区成分进行分析,认为q235b钢板在正常力学性能检验中延伸率不合格主要是由于夹杂物较多,特别是硫化物较多且分布不均造成的,生产过程中应减少夹杂偏析和内部颈缩形成。

某公司生产的32crmo4钢射孔枪管探伤合格率一直很低,通过宏、微观形貌分析、化学成分分析、低倍检验以及热处理工艺分析等方法对废品射孔枪管进行了深入的检查和分析。结果表明:不合格的射孔枪管含有纵向裂纹,这些裂纹是在淬火过程中,由于实际生产中为降低生产成本和减少污染,用水淬取代了油淬,而水淬应力过大极易使射孔枪管产生裂纹,从而大大降低了产品的合格率。通过降低射孔枪管钢材料的碳含量,用26crmo4钢替代32crmo4钢能有效提高产品的探伤合格率,同时也能满足射孔枪管的原使用要求。

对2008年探伤不合格钢板进行了数据统计分析,提出了通过优化精炼、连铸、轧钢工序,头坯、尾坯、钢板轧制压缩比来提高钢板合格率的措施。

精华文档 安钢厚度不小于25mm钢板探伤检验不合格原因分析

2014年1月,济钢冷轧板厂试轧厚度为0.25mm的超薄钢板一次取得成功,产品板形和各项技术指标符合相关标准,实现了该厂在产品品种规格开发上的又一突破。

针对厚度70mm的q345e钢板冲击性能不合格的现象,通过金相、扫描电镜等方法,对钢板取样进行检测分析,结果表明,钢板存在魏氏组织及大量夹杂物,结合实际轧制工艺,分析认为,加热温度高导致的魏氏组织、粗大组织及大量长条状的夹杂物是导致钢板冲击性能不合格的主要原因。通过提高钢水纯净度,确保铸坯加热质量及精轧总压下率等措施,避免了该现象的重复发生。

针对安钢500mpa级制管用钢力学性能出现批量不合格的问题,通过对比轧制工艺和化学成分,分析出性能不合原因,指出冶炼成分中有效ti含量偏低是造成本次性能不合的直接原因,并提出改进技术措施,同时进行小批量试验,效果良好,性能合格率达到100%,屈服和抗拉强度较改进前平均提高了40mpa。

混凝土强度“真”不合格与“假”不合格原因分析 一、混凝土强度“真”不合格原因分析 1、原材料质量差 (1)水泥质量不良 ①水泥实际强度 水泥实际强度不可能很稳定,质量控制得好的生产企业波动小,但质量控制较差的生 产企业其28d实际强度波动很大,偶尔会出现相差10mpa以上的情况,直接影响混 凝土强度稳定性,甚至造成强度不足。 ②水泥安定性不合格 水泥熟料中游离cao和mgo含量过多或掺入的石膏含量过多造成。cao、mgo经 过高温煅烧后均呈现“过烧”状态,水化十分缓慢,严重时能使水泥石开裂。当石膏 含量过多时,在水泥已经硬化后,它还会与固体的水泥铝酸钙反应生成高硫型水化硫 铝酸钙,体积约增大1.5倍,引起水泥石开裂。有些安定性不合格的水泥所配制的混 凝土表面虽无明显裂缝,但强度极度低下。 (2)骨料质量不良 ①当石子强度低于混凝土配制强度时,导致混凝土强度不足。

分析ml08al冷镦钢钢丝半成品及1/3冷镦试样形貌,指出冷镦开裂是由连铸坯角部裂纹和轧制过程中轧件划伤造成的,通过优化浇铸工艺,加强轧辊和导卫的检查,在集卷、打包、吊装、运输、倒运过程中采取保护措施,可有效提高冷镦合格率。

最新文档 安钢厚度不小于25mm钢板探伤检验不合格原因分析

针对模铸扁锭轧制特厚钢板超声波探伤合格率低的问题,采用低倍、扫描电镜和断口分析等手段对超声波探伤不合钢板的试样进行检验和分析。结果表明,超声波探伤不合的主要原因是模铸扁锭疏松缺陷比较严重。通过增加冒口高度、使用高效发热剂等手段提高扁锭凝固过程中的补缩能力,增加开坯工序,实施两次"高温、低速、大压下"工艺,即可将残留在扁锭中的少量疏松充分压合。

采用金相检验、扫描电镜及能谱分析等手段对120mm厚q345gjcz35特厚板z向性能不合格原因进行了分析,结果表明:特厚板q345gjcz35z向性能不合格主要是由于钢锭中偏析处较多块状nb(ti)c聚集、存在着nb(ti)c裂纹源,偏析处存在贝氏体等硬相组织。通过优化成分设计、加强精炼过程控制、改进模铸浇注工艺、制定合理轧制和热处理工艺等相关措施,取得了良好的效果,z向性能合格率达到96%以上。

某船级社在对一批ah36船用钢板进行验收时发现,厚度为15mm钢板的抗拉强度和延伸率不符合该船级社的技术要求,通过对材料化学成分、力学性能和金相组织的检验,认为,材料存在带状组织是导致钢板力学性能不合格的主要原因。

采用金相检验和化学成分分析等方法对热轧q235b厚钢板出现的断后伸长率偏低的情况进行了分析。结果表明,q235b厚钢板断后伸长率偏低的原因是由于带状组织和夹杂物引起的,因此必须严格控制带状组织和夹杂物。

针对热轧q460c中厚钢板在拉伸试验中出现伸长率不合格的问题,通过对拉伸试样断口形貌、断口区域的金相组织以及低倍硫印检验分析,认为钢板中夹杂物含量较高、中心偏析、中间裂纹和板材带状组织是导致伸长率不合格的主要原因,并提出相应解决措施。

关于抽检砼试件冻融次数 不符合要求原因分析说明 各级领导: 因抽检砼抗冻试件经试验,冻融循环次数不符合设计要求。故此引 起了我们高度重视。经讨论分析,对可能出现问题的各个环节进行了认 真排查。现将分析结果呈上。恳请领导对我们工作中的失误给予谅解。 一、影响砼抗冻的因素很多,如材料品种,砼配合比、施工工艺、试件 制作、试件养护,以及试件运输、试验环境等。 二、主要因素分析:在材料品种,砼配合比、施工工艺方面,是我们严 格按规范进行检验和施工的,所以能够排除在这方面没有问题,我 们判定问题可能出现在试件制作和试件养护两个方面: 1.试件制作: 取样不均匀,就无法制出合格的试件。试模涂油太多,会使试体 表面粗糙粘结强度降低,侵蚀水容易进入试体内部,冻融时容易脱落 掉渣,质量损失会明显加剧,如果振捣时间太短,会使砼试件致密性 较差。振捣太长,会使砼离析,致使高效引气减水剂的作用显著降低, 导

为解决7a04铝合金板材a级探伤不合格的问题,对7a04铝合金板材产生缺陷的原因进行分析,通过对缺陷部位的低倍、高倍组织观察及扫描电镜的能谱分析,确定出该探伤缺陷是由于其内部组织中存在夹杂物所致,并从提高熔体纯洁度、改善分配液流的玻璃纤维布质量等方面提出改进措施。

混凝土试件不合格原因分析 我部于2014年1月25日接到石泉县方源建材检验检测有限公司 通知,内容为我标段浇筑8#~c25混凝 土试块强度试验结果不合格,检测值为设计标号的84%。根据《凝土 强度检验评定标准》有关规定,我部将原有一组“会同监理部旁站员 共同见证现场抽取同条件养护试块”,于2014年2月24日再次送到 实验室复检,其复试报告为合格,【注:成型日期2013年12月25日, (温度不够600℃,龄期为两个月)】。 为此我项目部及时组织了相关人员,对当时制作试块的人员进行 详细了解,并找出原因,认真分析。 一.混凝土试块制作经过 1.由于浇筑混凝土时现场试验员请假不在岗,制作试块临时由其他 人员代替。 2.混凝土浇筑在10点钟时,监理通知施工员,现场取样做试块,当 时由门卫从室内拿出3组试模送上结构现浇层。当时监理旁站员 刘伯霖在现场时

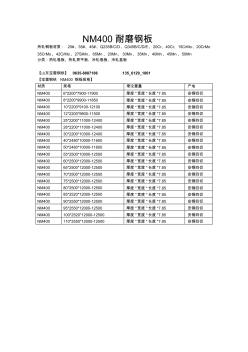

nm400耐磨钢板 热轧钢板材质:20#、35#、45#、q235b/c/d、q345b/c/d/e、20cr、40cr、15crmo、20crmo 35crmo、42crmo、27simn、65mn、20mn、30mn、35mn、40mn、45mn、50mn 分类:热轧卷板、热轧原平板、冷轧卷板、冷轧盒板 【山东宝雷钢铁】0635-8887186135_6129_1801 【宝雷钢铁nm400钢板规格】 材质规格理论重量产地 nm4006*2200*7900-11900厚度*宽度*长度*7.85安钢四切 nm4008*2200*9900-11850厚度*宽度*长度*7.85安钢四切 nm40010*2200*9100-12100厚度*宽度*长度*7.85安钢四切 nm40012*2200*9800-11500厚度*宽度*

25mm带肋钢筋冷弯裂纹原因分析及控制方法 谢国谊1 闫军平2 (1.新疆八一钢铁股份有限公司;2.新疆八一钢铁集团有限责任公司技术开发中心) 摘 要: 对八钢小型厂轧制25mm带肋钢筋经常出现冷弯裂纹现象进行跟踪,通过对原料、加热温度、孔 型三个方面进行分析,采用了优化成分、控制热钢加热温度、改进控冷、修改孔型系统等措施,使25mm带 肋钢筋冷弯裂纹现象得以控制。 关键词: 25mm带肋钢筋;冷弯裂纹;夹杂;加热温度;应力集中 1 前言 新疆八一钢铁股份公司小型厂于1997年投产, 每年4月~10月,轧制25mm带肋钢筋轧制过程 中经常出现冷弯裂纹现象,需自然放置3个月进行 时效处理后,才能保证冷弯合格,这给交货、场地堆 放、资金周转带来很大影响。针对此问题,于2003 年5月开始对2

文辑创建者

我要分享 >

职位:钢结构工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐