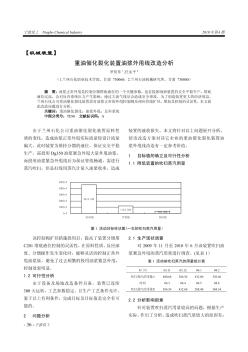

催化裂化装置热能回收设备透平烟气入口管施工工序

2025-03-21

催化裂化装置热能回收设备透平烟气入口施工,从烟气入口到烟机入口工艺流程部分结构更换(接管、阀门、膨胀节)等。施工较复杂,焊接量大,拆装吊运施工作业难度大等因素,为了安全、保质、保量完成施工任务,深入现场勘查分析,汇总多方面的意见,建议分成三个步骤。先施工第一阶段的拆除安装完毕后,测绘校对。再进行二、三阶段施工。避免整体都施工,拆除危险因素极多,建议部分工艺管线重复利旧,针对管段设施件进行加固,测绘记录,保障后期施工和预制加工数据参考,施工方案得到公司相关部门的重视,发挥专业技师力量监督配合,工序把关控制点,高效、优质、安全完成了催化裂化装置热能回收设备透平烟气入口管施工。

催化裂化装置烟气轮机入口阀包括切断阀和调节阀两类,包括气动铸造式和电液单面金属硬密封焊接式高温平板闸阀、台阶式和三偏心高温蝶阀以及新研制应用的偏心凸轮轴高温切断型蝶阀等型式。文章从结构特点、密封性能、应用状况等方面进行了分析比较,并对阀门的配置提出了建议。

本文介绍烟气轮机进口管道设计要点,烟气轮机在催化裂化装置中的作用,波形膨胀节的应用,管道支吊架的设置,管道冷紧,施工顺序。

编辑推荐下载

本文简要回顾了“七五”期间,中国石油化工总公司系统催化裂化装置进行技术改造及提高装置技术水平的概况。重点讨论了改造过程所采用的各种再生工艺过程和烟机配置的方式,并逐一分析了它们的优缺点及应用时需要注意的方面。

锦西石化分公司的催化裂化装置双级烟气轮机长期存在叶片处的催化剂粉集聚的问题,导致设备停机频繁,影响机组的长周期运行。单级烟气轮机由于其结构简单、故障率较低、维护成本低,易于实现装置长周期安全运行。文中阐述了该企业的催化装置烟机由双级改为单级的新技术应用情况。

热门文档 催化裂化装置热能回收设备透平烟气入口管施工工序

针对四川石化250万t/a催化裂化装置设备运行情况,对辅助燃烧室、烟气脱硫氧化罐进行技术改造,提高其使用和运行效果。对富气压缩机控制系统进行优化技术开发,保证催化反应压力平稳控制,节省了蒸汽消耗以及降低人工操作强度。

烟气冷凝热能回收利用装置烟气流动方式优化与应用研究——为优化天然气热能动力设备烟气冷凝热能回收利用装置,分别设计两种烟气流动方式,采用cfd软件fluent模拟了烟气冷凝热能回收利用装置中的流场及温度场,并与工程应用实测结果进行比较,结果表明,...

以某石化公司炼油厂1.0mt/a催化裂化装置为例,对装置能耗结构进行了分析。分析表明烧焦、电是主要的消耗能源。使用先进的工艺和设备技术是节能的关键。实施热进出料、优化换热流程和低温热回收利用是降低装置能耗的重要的途径。

洛阳石化分公司催化裂化装置2015年大检修期间对装置进行节能改造,再生器增加7组3.5mpa蒸汽过热盘管,对原料油换热流程进行改造,增加原料油和柴油换热流程,对2组汽轮机产生的0.3mpa乏汽进行回收.改造后,装置热量得到有效利用,每年增效855.6万元.

精华文档 催化裂化装置热能回收设备透平烟气入口管施工工序

介绍了催化裂化装置中主风机机组的组成,以及不同型式的鼓风机其入口管系的不同配置。重点介绍了软管连接方法的特点和施工要点。

中海石油中捷石化有限公司利用0.8mt/a重油催化裂化装置进行扩能改造之际,对热工系统进行升级优化。通过采用内、外取热以及新型余热锅炉等技术,满足了装置扩能改造后装置热工系统负荷的提高,为装置提高处理量奠定基础。

**资讯 http://www.cqvip.com **资讯 http://www.cqvip.com **资讯 http://www.cqvip.com **资讯 http://www.cqvip.com

围绕衬里施工这一中心,对相关问题进行探讨。强调环境、质量、技术对接的重要性和同一性。且对细长管衬里修补、斜管相贯线衬里结构改型、衬材性能调整、震动对衬材的影响等进行论证并提出衬里工程对设备长周期运行的影响。

最新文档 催化裂化装置热能回收设备透平烟气入口管施工工序

随着科学技术的不断发展,重油催化裂化装置再生器衬里施工技术也相应提高,从早期龟甲网双层隔热耐磨衬里到现今无龟甲网单层隔热耐磨衬里,无论从工程造价以及施工技术等多个方面都产生了质的飞跃。衬里施工过程的重点难点部位多,给监理工作带来的难度也较大,现结合某50077吨/年炼油改扩建工程监理工作经验及掌握的具体实例,提出再生器衬里施工过程中监理的一些控制措施。

中国石化青岛石油化工公司采用多产异构烷烃-清洁汽油增产丙烯工艺(mip-cgp),对1.0mt/a重油催化裂化装置进行技术改造。通过对提升管反应器的改造,增加第二反应区,同时采用专用cgp催化剂,控制裂化深度,实现降烯烃并兼顾增产液化气和丙烯的效果。结果表明,改造后液化气质量分数提高了4.36个百分点,干气质量分数下降了约1个百分点,总液收率提高了0.86个百分点;改造后汽油含硫质量分数下降了0.012个百分点,烯烃体积分数下降了14.3个百分点,诱导期延长了587min,但柴油质量变差。经估算,改造后比改造前可增加效益12708万元/a。

为了提高反应剂油比,增强重油裂解能力,提高装置处理量,长庆石化分公司决定对原1.4mt/a重油催化裂化装置提升管反应器及待生循环线路进行改造。此次改造的核心技术是为实现"低温接触、大剂油比"而采用的高效催化技术,该技术把部分待生催化剂返回至提升管底部,与再生催化剂混合,从而降低与原料接触前的混合催化剂的温度,大幅度提高反应剂油比。该技术在提升管底部设置催化剂混合器,使催化剂在与原料油接触之前形成理想的环状流。通过此次改造,提高了反应剂油比,增强了重油裂解能力,提高了装置处理量,产品分布明显改善。装置加工量由改造前的125t/h提高到170t/h;轻油收率明显提高,由改造前的60%左右提高到65%左右,尤其是汽油收率,由39%提高至45%;同时干气、焦炭及损失明显减少,由19%左右下降至14%左右;从产品质量来看,汽油烯烃含量由40%下降至35%左右,辛烷值下降约2个单位,对柴油、液化气质量基本没有影响。

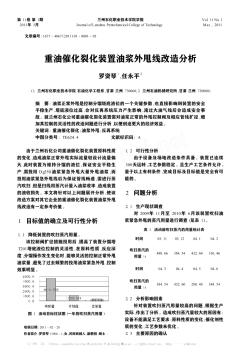

油浆正常外甩是控制分馏塔底液位的一个关键参数,也直接影响到装置的安全平稳生产,塔底液位过高,会对反再系统压力产生影响,淹过大油气线后会造成安全事故。为了创造装置更大的经济效益,兰州石化公司重油催化裂化装置需对油浆正常的外甩控制阀及相应管线扩径,增加其控制的灵活性,本文就此改造问题进行分析。

油浆正常外甩是控制分馏塔底液位的一个关键参数,也直接影响到装置的安全平稳生产,塔底液位过高,会对反再系统压力产生影响,淹过大油气线后会造成安全事故。就兰州石化公司重油催化裂化装置需对油浆正常的外甩控制阀及相应管线扩径,增加其控制的灵活性的改造问题进行分析,以便创造更大的经济效益。

文辑创建者

我要分享 >

职位:纳米材料安全性评价工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐