大方坯铸机生产钢方坯工艺参数的确定

2025-01-16

在现有大方坯铸机上改造生产 2 4 0mm× 2 4 0mm断面方坯 ,以铸机现有工艺参数为基础 ,制定并优选出了最佳浇铸工艺参数。

论述现有两台连铸机生产新断面铸坯,改造的内容与技术措施。

通过对华菱湘潭钢铁有限公司生产的断面尺寸为300mm×430mm的20crmntih2大方坯进行碳成分分析和低倍组织检查,研究碳成分偏析与低倍组织的对应关系,探讨了偏析的形成机理。结果表明:柱状晶、cet区为正偏析,等轴晶区为负偏析,中心为正偏析,整个轴向呈"w"型分布,碳含量与低倍组织呈现明显的对应关系,说明碳偏析与凝固是密切相关的。

编辑推荐下载

通过对方坯生产45#钢种絮流事故进行了过程参数对比,分析了可能导致缺陷的原因并制定了确保精炼钙处理及软吹效果、连铸中间包使用40mm定径水口等针对性措施。

分析了20#钢240方坯连铸坯缺陷形成的原因,探讨了防止产生缺陷的措施,指出,加强冶炼控制,强化脱氧;全程保护浇注;调整二冷区的冷却强度以及合理的匹配好注温和拉速,是提高大方坯合格率的重要因素。

热门文档 大方坯铸机生产钢方坯工艺参数的确定

文章详细叙述了包钢炼钢厂圆坯铸机生产小方坯所做的改造,以及生产hpb235钢种采用的控制参数以及生产过程中出现的问题和采取的措施。通过实践我们解决了生产中出现的问题,成功地将150mm×150mm小方坯生产纳入圆坯铸机正常生产工艺流程,为公司调整产品结构做出了贡献。

为拟制大方坯连铸机的拉矫机主压下油缸的连接螺栓频繁发生断裂失效,根据该油缸的连接固定结构以及工作载荷特征,利用有限元数值分析方法对其进行等比例三维仿真分析,并依据分析结果提出了一系列针对性的改进方案。依据该改进方案进行改造的油缸在现场进行使用后发现,该油缸性能稳定可靠,没有再次发生类似的断裂事故。本次对油缸的改造分析,为类似液压油缸的载荷能力分析提供了一套科学合理的分析方法。

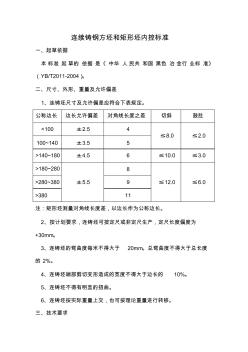

连续铸钢方坯和矩形坯内控标准 一、起草依据 本标准起草的依据是《中华人民共和国黑色冶金行业标准》 (yb/t2011-2004)。 二、尺寸、外形、重量及允许偏差 1、连铸坯尺寸及允许偏差应符合下表规定。 公称边长边长允许偏差对角线长度之差切斜鼓肚 140~180±4.56≤10.0≤3.0 >180~280 ±5.5 8 ≤12.0≤6.0>280~3809 >38011 注:矩形坯测量对角线长度差,以边长作为公称边长。 2、按计划要求,连铸坯可按定尺或非定尺生产,定尺长度偏度为 +30mm。 3、连铸坯的弯曲度每米不得大于20mm。总弯曲度不得大于总长度 的2%。 4、连铸坯端部剪切变形造成的宽度不得大于边长的10%。 5、连铸坯不得有明显的扭

对马氏体不锈钢方坯中心疏松、缩孔及表面凹陷的成因作了分析,探讨了电磁搅拌等对减少中心疏松、缩孔及表面凹陷的作用,并根据攀长钢公司的具体情况提出了预防措施。

精华文档 大方坯铸机生产钢方坯工艺参数的确定

拉矫机是连铸的重要设备之一,其冷却水箱的使用寿命直接关系到拉矫机的使用,对铸坯质量和铸机作业率也有较大影响。就冷却水箱寿命低的原因进行了分析,提出了改进措施,并取得了成效。

介绍了湘潭钢铁公司二炼钢厂连铸生产供轧制无缝钢管用的150mm×150mm断面20#钢连铸坯的试生产及批量生产的情况,对钢水质量、温度、拉坯速度、冷却配水制度等对铸坯质量的影响情况进行了分析与总结.并据此提出了质量控制措施。

为了对超低碳铝镇静钢的生产工艺进行优化研究,结合某钢铁厂的现有工艺装备和条件,经过大量试验研究,确立了转炉—lf—rh—连铸机的工艺路线,并实施转炉初炼钢水质量控制、钢包顶渣改制及成分控制、rh工艺优化及钙处理等工艺优化措施.工艺流程优化后,控制转炉初炼钢水出钢氧的质量分数为0.04%~0.08%,终点碳0.03%~0.05%%,钢包顶渣改制后feo+mno<3%,钙处理钢中ca的质量分数达到0.002%~0.003%,解决了方坯连铸中包水口絮流的技术难题,实现了超低碳铝镇静钢方坯顺利浇铸,连浇炉数达到8炉以上,达到了成品碳含量[c]<50×10-6,全氧含量≤30×10-6的较好质量水平.

最新文档 大方坯铸机生产钢方坯工艺参数的确定

分析了宝钢圆方坯连铸过程机改造前存在的系统硬件老化、维护成本高,系统软件过时、扩展性不强、通信软件专属、开放性不够、软件功能欠缺、适应性不强等问题,从机型、通信、界面等方面提出了相应的系统改造技术路线。在系统集成设计方面,基于c/s架构,采用pc服务器、windowsserver2003操作系统、oracle数据库、plature99平台、opc等技术;在应用功能设计方面,优化了标准管理、命令计划管理、过程跟踪和控制、实绩收集等功能模块;在画面报表设计方面,采用visualstudio2005中的c#和excel软件,对于画面报表进行了全新设计;在模型设计方面,对二次冷却模型、切割优化模型、质量qcs模型进行了创新改进。电炉圆坯连铸机的自主集成改造不仅成功解决了原系统多项历史遗留问题,在过程监控、模型等方面也进行了多项技术创新,为公司节约了数百万元软件开发投资费用。

试验不同连铸工艺生产条件下的中碳合金结构钢,对连铸坯、中间坯以及轧材的低倍质量、化学成分偏析情况进行对比、跟踪;连铸使用工艺2相比工艺1,连铸坯低倍片更为致密,轧材疏松等级低0.5级,中间坯的碳偏析指数极差减少50%,金相组织中铁素体比例较少,组织均匀性更好。

攀钢采用大方坯连铸工艺生产42crmo合金结构钢取得明显效果。简介了它所采取的转炉冶炼、lf+rh精炼、连铸的技术方案以及试验结果。生产实践证明,铸坯表面质量良好,成分偏析度可控制在0.96~1.03,中心疏松和中心偏析均不大于1.0级,w(t.o)≤15×10-6,w(h)≤1.8×10-6。

专利申请号:cn201410298490.8公开号:cn104141039a申请日:2014.06.27公开日:2014.11.12申请人:河北工程大学该发明介绍了一种控制42crmo钢大方坯热轧盘条脱碳的轧制工艺,属冶金技术领域。该发明按照以下步骤进行:将42crmo钢大方坯进行开坯,控制开坯加热炉的温度、时间及残氧量;开坯后的钢坯进行修磨,修磨表面及角部;再进行轧制,轧制加热

介绍了湘潭钢铁公司第二炼钢厂连铸生产供轧制无缝钢管用的150mm×150mm断面20号钢连铸坯的试生产及批量生产的情况,对钢水质量、温度、拉坯速度、冷却配水制度等影响铸坯质量的情况进行了分析与总结,并据此提出质量的控制措施。

介绍了承德建龙hrb335钢150mm×150mm方坯的冶炼、连铸工艺,分析了生产过程中出现的一些问题,并提出了有效措施,取得了良好效果。

通过分别在结晶器铜管内弧面、外弧面和侧面的不同位置埋设16支热电偶,并采用相应的测温软件,测定了不同拉速下铜管温度随浇注时间的变化关系,计算了不同高度上结晶器热流分布,分析了拉速对结晶器传热的影响。结果表明,开发的测温系统能够测量出铜管的温度场,结晶器热流与拉速之间没有明显的规律性变化

文辑创建者

我要分享 >

职位:暖通设计工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐