低合金中厚钢板延伸率不合格原因分析与控制

2025-01-23

对低合金钢板延伸率不合格的连铸板坯和拉力试样进行低倍检测和显微组织分析,结果表明,铸坯的内部质量存在中心偏析、裂纹和夹杂物以及板材中的带状组织是造成板材力学性能不合格的主要原因。指出通过相关炼钢和轧钢工艺控制,可以提高板材的性能和合格率。

对q235钢板延伸率不合格现象进行夹杂物和显微组织分析。结果表明,板材中出现的硫化物夹杂物较多、分布不均匀是造成板材力学性能不合格的主要原因。

针对安钢低合金中厚板生产中出现的延伸合格率低的问题,采用低倍检验、金相分析、扫描电镜检验等对延伸不合的低合金中厚板以及铸坯的金相组织和断口形貌进行研究,结果表明:引起低合金中厚板延伸不合的直接原因是钢板内部存在的粒状贝氏体硬相组织、条状mns夹杂物和中间裂纹,而这种组织和mns夹杂物的产生是由于铸坯的成分偏析所致。

编辑推荐下载

针对中厚钢板超声波探伤出现的两类典型缺陷,通过低倍检验和金相检验等手段,并结合实际探伤过程中缺陷的分布位置对探伤不合格的原因进行了分析。结果表明:点状密集型缺陷主要与连铸坯的中心偏析有关,侧边条型缺陷则主要来源于连铸坯的三角区裂纹或靠近三角区的中心裂纹,钢板体部的条型缺陷则是由连铸坯的中间裂纹造成的。

通过利用金相显微镜检测夹杂物级别,利用xl-30扫描电镜能谱仪对试样断口形貌、夹杂物分布及微区成分进行分析,认为q235b钢板在正常力学性能检验中延伸率不合格主要是由于夹杂物较多,特别是硫化物较多且分布不均造成的,生产过程中应减少夹杂偏析和内部颈缩形成。

热门文档 低合金中厚钢板延伸率不合格原因分析与控制

利用金相显微镜和扫描电镜分析了q345d中厚钢板伸长率不合格的原因。结果表明:由于精炼过程中工艺控制不当、连铸保护浇铸不到位,导致钢中含有以cao-al2o3为基体的硅酸盐类夹杂物较多,最终造成钢板伸长率不合格。

通过利用金相显微镜观察q235b钢板伸长率不合格试样的组织、夹杂物级别,利用扫描电镜能谱议对试样断口形貌、夹杂物分布、夹杂物成分进行分析,确定造成q235b钢板延伸率不合格主要是由于钢中夹杂物多,特别是mns夹杂物较多且分布不均造成的。

针对q345b钢延伸率不合格的问题,分析了该钢种同浇次铸坯变形前的低倍组织、断口夹杂物、金相组织、裂纹形貌及其能谱,认为造成q345b钢中厚板拉伸性能不合格的原因是钢中存在mns夹杂。通过分析夹杂物的产生原因,提出了改进措施,大幅度减少了中厚板拉伸性能不合格的状况,提高了板材的产品质量。

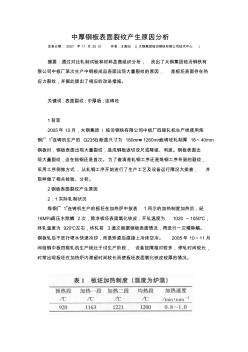

中厚钢板表面裂纹产生原因分析 发表日期:2007年11月20日作者:王高田((太钢集团临汾钢铁有限公司技术中心) 摘要:通过对比轧制试验和材料显微组织分析,找出了太钢集团临汾钢铁有 限公司中板厂某次生产中钢板成品表面出现大量裂纹的原因,是板坯表面存在热 应力裂纹,并据此提出了相应的改进措施。 关键词:表面裂纹;中厚板;连铸坯 1前言 2005年10月,太钢集团l临汾钢铁有限公司中板厂四辊轧机生产线使用炼 钢厂1#连铸机生产的q235b、断面尺寸为180mm×1260mm连铸坯轧制厚16~40mm 钢板时,钢板表面出现大量裂纹,造成钢板返切改尺或降级、判废。钢板表面出 现大量裂纹,这在临钢还是首次。为了查清是轧钢工序还是炼钢工序导致的裂纹, 采用工序倒推方式,从轧钢工序开始进行了生产工艺及设备运行隋况大排查,并 取样做了相关检验、分析。 2钢板

精华文档 低合金中厚钢板延伸率不合格原因分析与控制

基于4辊中厚板轧机,分析了坯料楔形、温度分布不均匀、轧机两侧刚度存在差异、推床对中不正、轧辊辊形和apc及agc方式对中厚板侧弯的影响,得知温度分布不均匀、推床对中不正和轧辊辊形对侧弯影响较大,是今后控制侧弯的重要因素。这些分析对今后侧弯的控制方法提供一定的理论依据。通过首钢中厚板厂的应用实践,上述分析得到很好验证。

通过对比轧制试验和材料显微组织分析,找出了太钢集团临汾钢铁有限公司中板厂某次生产中钢板成品表面出现大量裂纹的原因,是板坯表面存在热应力裂纹,并据此提出了相应的改进措施。

采用金相检验和化学成分分析等方法对热轧q235b厚钢板出现的断后伸长率偏低的情况进行了分析。结果表明,q235b厚钢板断后伸长率偏低的原因是由于带状组织和夹杂物引起的,因此必须严格控制带状组织和夹杂物。

最新文档 低合金中厚钢板延伸率不合格原因分析与控制

通过低倍、金相及扫描电镜等手段,对引起低合金中厚板探伤不合的原因进行分析,阐明了铸坯内部中心偏析、夹杂物及微裂纹是导致钢板探伤不合的内在原因,在生产中采取相应措施,可有效提高钢板探伤合格率。

混凝土强度“真”不合格与“假”不合格原因分析 一、混凝土强度“真”不合格原因分析 1、原材料质量差 (1)水泥质量不良 ①水泥实际强度 水泥实际强度不可能很稳定,质量控制得好的生产企业波动小,但质量控制较差的生 产企业其28d实际强度波动很大,偶尔会出现相差10mpa以上的情况,直接影响混 凝土强度稳定性,甚至造成强度不足。 ②水泥安定性不合格 水泥熟料中游离cao和mgo含量过多或掺入的石膏含量过多造成。cao、mgo经 过高温煅烧后均呈现“过烧”状态,水化十分缓慢,严重时能使水泥石开裂。当石膏 含量过多时,在水泥已经硬化后,它还会与固体的水泥铝酸钙反应生成高硫型水化硫 铝酸钙,体积约增大1.5倍,引起水泥石开裂。有些安定性不合格的水泥所配制的混 凝土表面虽无明显裂缝,但强度极度低下。 (2)骨料质量不良 ①当石子强度低于混凝土配制强度时,导致混凝土强度不足。

中厚钢板理论重量表|中厚钢板的理论重量 中厚钢板理论重量表 厚 度 ( m m ) 理论 重量 (kg /m2 ) 厚 度 ( m m ) 理论 重量 (kg /m2 ) 厚 度 ( m m ) 理论 重量 (kg /m2 ) 4. 5 35.3 3 16 125. 60 38 298. 30 5 39.2 5 18 141. 30 40 314. 00 5. 5 43.1 8 20 157. 00 42 329. 70 6 47.1 6 22 172. 70 44 345. 40 7 54.9 5 24 188. 40 45 353. 25 8 62.8 0 25 196. 25 46 361. 10 9 70.6 5 26 204. 10 48 376. 80 10 78.6 0 28 21

通过对09cupcrni钢板冷弯开裂断面扫描电镜观察,结合开裂部位金相组织、夹杂、磷偏析等的综合分析,认为该钢冷弯开裂属偏析带脆性开裂。钢中存在的较强的磷偏析、层片状分布的mns夹杂及表面微裂纹三者综合导致了弯背的脆性开裂。

针对热轧q460c中厚钢板在拉伸试验中出现伸长率不合格的问题,通过对拉伸试样断口形貌、断口区域的金相组织以及低倍硫印检验分析,认为钢板中夹杂物含量较高、中心偏析、中间裂纹和板材带状组织是导致伸长率不合格的主要原因,并提出相应解决措施。

针对低合金钢板延伸率不合问题,采用低倍检验、金相分析、扫描电镜等手段对不合钢板及铸坯的组织和断口形貌进行分析研究,结果表明,引起低合金钢板延伸率不合的根本原因是铸坯的成分偏析导致粒状贝氏体硬相组织、条状mns夹杂物和中间裂纹。通过采取相应措施,改善了铸坯内部质量,提高了低合金钢板的延伸率。

通过板坯表面酸洗、钢板表面抛丸、氮氧分析、扫描电镜能谱仪和金相显微镜等手段,对唐钢所生产q345b中厚钢板的表面裂纹处进行观察、检测,研究了热装板坯在轧制过程中产生表面裂纹的原因和机理。同时还进行了板坯热装、温装、冷装对比试验。结果表明,含铝低合金钢板由于板坯热装温度处于第三低温脆性区域,冷却过程中奥氏体向铁素体的转变不完全,aln在奥氏体晶界析出,削弱晶界能,体积膨胀加剧了晶界强度的减弱,在轧制时扩展形成表面裂纹。

针对q345b热轧板在拉伸试验中出现延伸率不合格的问题,采用化学成分分析和金相分析方法进行分析,结果为钢板中严重的夹杂物、级别较高的带状组织、较高的含碳量导致钢板的延伸率不合格。

文辑创建者

我要分享 >

职位:电气销售工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐