大口径高钢级JCOE直缝埋弧焊接钢管包申格效应试验研究

2025-01-16

通过对100组高钢级大口径钢管及其钢板的横向拉伸性能测试,分析了JCOE工艺在制管过程中的包申格效应。结果表明,利用JCOE工艺制成的高钢级大口径直缝埋弧焊接钢管的屈服强度有下降趋势,而抗拉强度呈上升趋势,平均上升14 MPa;屈强比和伸长率均呈现下降趋势,平均下降0.02。

通过对同钢级同壁厚钢板和钢管的横向和纵向拉伸性能测试,分析了jcoe工艺在制管过程中的包申格效应。结果显示,利用jcoe工艺制成的直缝埋弧焊接钢管,母材横向屈服强度和横向屈强比呈下降趋势,而且钢管口径较大时,两者下降都较明显;母材纵向的屈服强度及其屈强比均有上升趋势;钢管母材横向和纵向抗拉强度都呈上升趋势。

简述了采用热轧卷板制造直缝埋弧焊接钢管的全过程。采用热轧卷板,经过卷板开平和切断,采用jcoe工艺制成直缝埋弧焊接钢管,分别进行成分、拉伸、冲击、硬度、dwtt等理化性能检测,结果符合相关技术规范dnv-os-f101(2000)和apispc5l。

编辑推荐下载

采用热轧卷板,经过卷板开平和切断、jcoe工艺制成直缝埋弧焊接钢管,分别进行了成分、拉伸、冲击、硬度、dwtt等理化性能试验,无损检测和外观等质量状况检测和评价,结果符合相关技术规范dnv-os-f101(2000)和apispec5l(43版)的要求。

从生产检验工艺人员配置、设备自动化程度以及实物质量状况等方面列举了国外某先进制管企业直缝埋弧焊接钢管的生产检验现状,并与国内先进制管企业进行对比。结果表明,我国现有钢管生产检验水平与国际先进水平存在一定差距,主要表现在装备水平、自动化程度、实物质量稳定性、生产管理、质量控制等方面。

热门文档 大口径高钢级JCOE直缝埋弧焊接钢管包申格效应试验研究

书中介绍了包括uoe、cfe、弯曲辊和挤压等制造各种大口径直缝焊接钢管的方法,涉及到原材料、成形和焊接等制管工序,并就日常操作的原理做了通俗易懂的说明。

通过夏比冲击试验和落锤撕裂试验(dwtt),测得国产x80级直缝埋弧焊接钢管低温韧性。结果显示,x80级钢管具有较好的低温韧性,同时计算出钢管母材横向和纵向剪切面积为50%时低温韧脆转变温度(fatt)分别为-45℃和-59℃,并且从母材成分、轧制工艺、组织等分析了x80级直缝埋弧焊接钢管获得低温韧性的原因。

对国产x80直缝埋弧焊接钢管(jcoe工艺)进行了拉伸、夏比冲击、显微硬度和落锤撕裂等力学性能测试,结果表明,该钢管的各项性能均符合apispec5l(43版)的指标要求,说明我国已经具备了生产高强度高韧性x80直缝埋弧焊管的能力。

采用卷板制造直缝埋弧焊接钢管,在国内甚至世界上尚属首次。针对卷板制造直缝埋弧焊接钢管时面临开平后成板率低,钢卷头、中、尾性能差异,板边没有经过纵剪易存在缺陷,在钢厂无法进行ut分层探伤以及包申格效应变化趋势未知等技术难题,中国海洋石油有限公司番禺/惠州项目部组织钢厂和钢管厂分别进行了两次试制和小批量试生产,经结果分析和工艺调整,顺利解决了上述技术问题。评价结果表明,由卷板制造的直缝埋弧焊接钢管完全符合番禺/惠州天然气开发项目直缝埋弧焊接钢管技术条件spc-sp-pl-2003和相关技术规范dnv-os-f101(2000)。

随着社会经济建设步伐的不断加快,钢管作为压力管道中的一种重要材料被广泛应用于社会各行各业当中,尤其是应用于石油和天然气等危险物质的运输设备建设中。因此,文章通过对直缝钢管的相关概念的介绍,重点针对其焊接技术及工艺控制进行深入的分析。为相关技术人员提供参考与借鉴。

精华文档 大口径高钢级JCOE直缝埋弧焊接钢管包申格效应试验研究

介绍了大口径直缝焊接钢管的生产工艺。在冶炼过程中,应降低钢中的碳、硫含量,净化钢质;采用连铸供坯;在轧钢工艺中采用控轧控冷、重矫、超检等,从而获得强度、韧性、焊接性能及钢板平直度都符合天然气管线用钢板的要求。

采用双面螺旋埋弧焊的国产焊接钢管,其管线钢在强度级别上已达到了api5l标准中的x70级水平。在焊接时采用h08c和h08d两种新型焊丝并配以sj101焊剂,可使焊缝韧性大幅度提高,焊缝性能完全满足现行管线标准,达到国际通用技术水平。通过对国产x60,x70级埋弧焊钢管的测试,表明具有良好的综合力学性能,低温夏比冲击韧性及准静态断裂韧性,而且具有一定的抗h2s应力腐蚀疲劳能力,对h2s腐蚀不敏感。

介绍了采用手工钨极氩弧焊打底、埋弧焊填充、盖面的焊接工艺对大口径厚壁p91钢管道进行焊接的工艺。在整个焊接及管理过程中研制出了一套适用的装置和施工方法。这种应用自动焊设备采用新工艺的施工方法将制造厂焊接工艺与现场施工特点、难点相结合,具有一定的借鉴意义。

最新文档 大口径高钢级JCOE直缝埋弧焊接钢管包申格效应试验研究

介绍了采用手工钨极氩弧焊打底、埋弧焊填充、盖面的焊接工艺对大口径厚壁p91钢管道进行焊接的工艺。在整个焊接及管理过程中研制出了一套适用的装置和施工方法。这种应用自动焊设备采用新工艺的施工方法将制造厂焊接工艺与现场施工特点、难点相结合,具有一定的借鉴意义。

通过对我国第一条全新引进的石油天然气长输管线制管用直缝埋弧焊钢管生产线的介绍,以及jco(渐进压力成型)与uo两种成型方式的对比,提出直缝埋弧焊钢管生产线建设的建议

通过对大口径有缝钢管压制及纵缝焊接工艺的研究.确定了合理的坡口形式,以及内缝co_2焊+外缝窄间隙埋弧焊的焊接工艺参数.工艺评定结果证明,接头性能均满足有关技术条件的要求.评定结果已应用于大口径管的制造.

通过对大口径有缝钢管压制及纵缝焊接工艺的研究,确定了合理的坡口形式,以及内缝co2焊-外缝窄间隙埋弧焊的焊接工艺参数。工艺评定结果证明,接头性能均满足有关技术条件的要求。评定结果已应用于大口径管的制造。

模拟内外防腐的温度条件,研究了不同加热温度对x80级φ1219mm×18.4mm螺旋埋弧焊接钢管拉伸性能的影响。试验结果表明,模拟内外防腐的时效试验得到的屈服强度升高,而抗拉强度基本上无明显变化。模拟试验揭示了应变时效的规律,对于防腐工艺的制定和执行有借鉴意义。

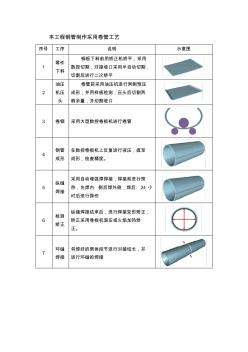

本工程钢管制作采用卷管工艺 序号工序说明示意图 1 零件 下料 钢板下料前用矫正机矫平,采用 数控切割,对接坡口采用半自动切割, 切割后进行二次矫平 2 油压 机压 头 卷管前采用油压机进行两侧预压 成形,并用样板检测,压头后切割两 侧余量,并切割坡口 3卷钢采用大型数控卷板机进行卷管 4 钢管 成形 在数控卷板机上反复进行液压,直至 成形,检查精度。 5 纵缝 焊接 采用自动埋弧焊焊接,焊接前进行预 热,先焊内侧后焊外侧,焊后24小 时后进行探伤 6 检测 矫正 纵缝焊接结束后,进行焊接变形矫正, 矫正采用卷板机滚压或火焰加热矫 正。 7 环缝 焊接 将焊好的筒体段节进行对接结长,并 进行环缝的焊接 主材切割 主材预热 卷板机 合缝卷圆 内部焊接 气刨 外部焊接 热矫正 尺寸外观检查 探伤检查 成品检查 主材开坡口 a1 a2 a3 a4 a5 卷板

作为钢铁生产和需求大国,钢材质量的好坏直接影响各行各业的建设和发展。钢管作为建筑构建的基本建材,一般通过焊接压扁试验、力学拉伸试验和高温疲劳试验等测试手段,检验焊接钢管质量水平的高低。其中焊接钢管压扁试验是检测较为准确的手段之一,可以快速得出检验结果,通过观察压扁后钢管的开裂和形变程度,进行定量检测分析。然而,在实际检测的过程中对于焊接钢管压扁试验性能测试中开裂的程度不同,需要进一步探究原因,指导钢管生产和锻造,进而不断提升我国钢管制备控制工艺水平。

大口径(φ426×10毫米)无缝钢管(10号钢)的焊接,在我单位承包的煤气主管道施工中被列为严格要求项目。除要求接头为单面焊双面成型之外,对管道焊缝的致密性和耐蚀性也有严格要求,并规定每个接头均应做100%x射线检查(3级以上为合格)。在转动管与固定管的全位置焊缝质量检查中,抽样均达到一级片,合格率为100%。现将操作工艺介绍如下。

文辑创建者

我要分享 >

职位:预算员主管

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐