大型储罐气电立焊条状气孔缺陷的预防

2025-03-25

气电立焊(CO_2气体保护)气电立焊技术已经广泛应用于大型储罐的壁板立缝焊接。在工程焊接中容易出现条状气孔缺陷。本篇论文通过六大要素方法进行分析,在试验的基础上,总结出条状气孔缺陷产生的原因有外界、工艺参数和操作三大因素。在工程焊接中严格按照优选后的工艺参数进行施焊,可有效预防条状气孔缺陷的产生。

co_2气体保护气电立焊技术已经广泛应用于大型储罐的壁板立缝焊接。现场施工时,出现了条状气孔缺陷。利用五大质量要素方法进行分析,在试验的基础上,认为条状气孔缺陷产生的原因有外界因素、工艺参数因数和操作因素。适当放慢焊接速度,严格按照下述优选后的工艺参数进行施焊,可大大减少条状气孔缺陷的出现。焊接电流:340~370a;焊接电压:36~38v;焊接速度:13~15cm/min;干丝伸出长度:32~38mm;坡口相对间隙:4~6mm;对口错边量:不大于1mm。

新疆油建在50000m3外浮顶储罐倒装法施工和100000m3外浮顶储罐倒装法施工时,由于国内通用的背面加水冷铜衬垫的立焊气电立焊焊接工艺和焊机不适用,开发了co2半自动焊打底,气电立焊焊接一次成形的焊接工艺。通过现场运用,co2气体保护焊打底和气电立焊组合的焊接工艺操作简单,工效高,成形好,焊接合格率在98%以上,填补了一项大型储罐倒装法施工立缝自动焊接工艺的空白。

编辑推荐下载

经验交流 大型原油储罐施工中vega-vb气电立焊的应用 中国石化集团第四建设公司(天津市 300270) 杨 生 珠海市科盈焊接器材有限公司(519015) 匡学峰 0 前 言 随着国民经济的高速发展,能源对国家政策有着 重大的影响,新的能源的开发,已成为全世界的重要课 题之一,但现阶段能源的主流,毫无疑问还是石油、天 然气等。随着对石油需求量的增大,原油的储备具有 十分重要的作用。原油的储备离不开储罐的建设,特 别是10万立方米大型罐的建设是这些年的施工重点。 在储罐的施工中,罐体的焊接是整个工程的关健和难 点。如何提高罐体的焊接速度和保证焊接质量一直是 各施工单位十分重视的内容,其结构见图1。 图1 10万立方米罐的简图 罐体材质为spv490-s2及16mnr,板幅2420mm, 直径<80m,一圈

发展大型储罐倒装法施工技术过程中,为了全面实现倒装法施工罐壁立缝的全自动焊接,从焊机结构改善、罐壁组装工序调整、焊接工况改进等方面开展工作,创造出全自动气电立焊焊接的作业条件,并制定相适应的焊接工艺,最终实现了罐壁立缝的气电立焊焊接。相较于正装法立缝自动焊接工艺,倒装法立缝自动焊接在地面操作实施,操作更加便利、安全,质量更易于控制。

热门文档 大型储罐气电立焊条状气孔缺陷的预防

介绍了铁基燃烧型焊条的特点及其研究现状,针对将普通铁基燃烧型自蔓延焊条应用于立焊时焊接效果不佳的事实,在普通铁基燃烧型焊条的基础上,借鉴其他焊接技术的立焊工艺原理(包括短渣、造气、活化焊、小热量短弧焊接等),研制可应用于立焊应急焊接的燃烧型焊条,以达到利用该焊条施行简便、快捷、单兵通用的立焊抢修目的。通过大量实验认为,基于自蔓延焊条在焊接原理上的特殊性,导致在将传统的立焊工艺原理移植应用于该类型焊条时达不到预期的效果,着重从原理角度阐述了出现上述现象的原因,并指出了进一步研究攻关的方向。

精华文档 大型储罐气电立焊条状气孔缺陷的预防

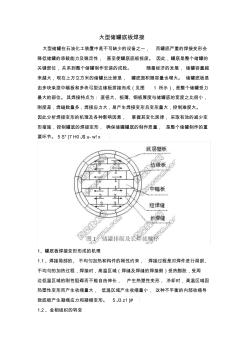

大型储罐底板焊接 大型储罐在石油化工装置中是不可缺少的设备之一,而罐底严重的焊接变形会 降低储罐的承载能力及稳定性,甚至使罐底底板报废。因此,罐底是整个储罐的 关键部位,关系到整个储罐制作安装的成败。随着经济的发展,储罐容量越 来越大,现在上万立方米的储罐比比皆是,罐底面积随容量也增大。储罐底板是 由多块条型中幅板和多块弓型边缘板拼接而成(见图1所示),是整个储罐受力 最大的部位。其焊接特点为:直径大、板薄、钢板厚度与储罐底的宽度之比很小, 刚度差,焊缝数量多,焊接应力大,易产生焊接变形且变形量大,控制难度大。 因此分析焊接变形的机理及各种影响因素,掌握其变化规律,采取有效的减少变 形措施,控制罐底的焊接变形,确保储罐罐底的制作质量,是整个储罐制作的重 要环节。5s*{7h0j$u-w!x 1、罐底板焊接变形形成的机理 1.1、焊接局部的、不均匀

讨论了不锈钢焊条焊缝金属中的渗硅、气孔相关问题,提出了相应对策。结果表明,不锈钢焊条存在焊缝渗硅问题,熔池中较多量的si阻碍气体逸出,极易产生气孔,si还使焊缝组织产生脆化倾向。当采用含si量(0.4%~0.6%)较高的不锈钢焊芯时,可以通过增大熔渣碱度的方法;当采用含si量≤0.2%的低si不锈钢焊芯时,无须再增大熔渣的碱度,即可有效控制焊缝增硅。当焊缝中气泡的上浮速度小于或等于焊缝的凝固速度时,就可能残留在焊缝中形成气孔。以减小焊缝中气孔倾向为目标的控制方法,思路有别,有的已被生产应用,收到较好效果。

最新文档 大型储罐气电立焊条状气孔缺陷的预防

—科教导刊(电子版)·2018年第24期/8月(下)—269 大型储罐的焊接质量控制 徐勤辉 (山东阳煤恒通化工股份有限公司热电厂山东·临沂276100) 摘要大型储罐的焊接对于其后续应用有着重要意义,本文主要针对其在安装、焊接过程可能出现的钢板变形的原 因进行分析,提出有针对性的解决对策,促进大型储罐的安装及焊接质量。 关键词大型储罐焊接质量控制对策 中图分类号:tu74文献标识码:a 大型储罐焊接质量的控制要从多个方面进行,不论是器 具的检查还是过程的管理都不能忽视,下文就对如何控制大 型储罐的焊接质量进行分析。 1检查焊接的器具并做好验收工作 这是工作的基础,必须要定期对焊机、氩气表等计量工具 进行校验,合格后方可使用,同时要做好设备的维护与保养工 作;及时检查焊枪、氩气胶管,发现损坏,立即更换。要保证整 个工作过程中所有的焊接设备要处于合格、

手工自蔓延焊接(mshs)技术因在野战应急抢修方面的独特优越性而受到广泛关注。应用经过配方优化后的燃烧型焊条对q235钢进行立焊焊接时,其焊接工艺对焊接接头的微观组织和力学性能有较大的影响。本文针对燃烧型焊条的焊接特点,通过金相分析及力学性能试验,研究了焊条倾角对其焊接接头的显微组织和力学性能的影响。结果表明,随着焊条倾角的变化,焊条的熔敷效率、母材的熔深及接头的抗拉强度等均出现相应的变化,同时接头焊缝微观组织形态也随焊条倾角的改变而出现形貌上的相应变化。

在现代石油化工建设中,大型立式钢制储罐是石油化工行业非常重要的储运设备,在兰州—郑州—长沙成品油管道工程(郑州分输泵站)建设中,采用了大型储罐倒装自动焊施工工艺,该新工艺施工工期短、辅助用料少、安装质量好,并保证安全。

大型储罐底板焊接后的变形主要有波浪变形和角变形,通过对储罐成型的研究发现,大型储罐底板的焊接变形可以通过选择合理的组装方法、焊接顺序和焊接方法得到控制。其中波浪变形应注重降低焊接过程中对接头的约束,即通过减小焊接内应力而得到控制;角变形可通过改变焊接方法以降低板厚方向温差来减小。底板组焊完毕后还要进行严密性试验,其目的是保证焊缝在一定压力下不泄漏。

j507焊条焊接气孔形成原因及防止措施 气孔就是焊接时,溶池中的气泡在凝固时未能逸出,而留下来形成的孔穴。 j507碱性焊条焊时多为氮气孔、氢气孔和co气孔。平焊位置要较其他位置气孔 多;打底层要比填充、盖面多;长弧焊要比短弧多;断弧焊要比连弧焊多;引弧、 收弧和接头处要比焊缝其它位置多。由于气孔的存在,不但会降低焊缝的致密性, 削弱焊缝的有效截面积,还会降低焊缝的强度、塑性和韧性。根据j507焊条溶 滴过渡的特点、选择焊接电源、合适的焊接电流、合理的引弧和收弧、短弧操作、 直线运条等方面加以控制,在焊接生产中得到了很好的质量保证。 1.气孔的形成 熔化金属在高温时溶解大量气体,随着温度的下降,这些气体以气泡形式 逐渐自焊缝中逸出,来不及逸出的气体残留在焊缝内就形成气孔。形成气孔的气 体主要有氢气和一氧化碳。从气孔的分布状态看有单个气孔、连续气孔、密集气 孔;从气孔的部位

储罐区所处场地位于长江漫滩阶地,原为电厂的粉煤灰堆场。对罐区回填的粉煤灰层采用全场地的低能级强夯处理,然后采用振冲碎石桩处理深部软土,并利用储罐的充水检验进行充水预压,并对预压的全过程进行检测和控制,以达到提高地基强度满足大型储罐设计地基要求的目的。

1 大型储罐液压顶升、自动焊、倒装施工工法 1.前言 随着我国经济的快速发展和人民生活水平的不断提高,能源消耗急剧增长,石油和 成品油的需求剧增。目前我国已变成石油进口大国,石油已成为国家重要的战略物资, 它直接关系到我国的经济发展、社会稳定和国家安全,增加原油储备迫在眉睫,因此, 我国对国家石油储备库和成品油库的建设给予了高度的重视。 大型立式钢制储罐是非常重要的储运设备,越来越多地被应用于原油、成品油等储 运工程中,其中立式圆筒形拱顶储罐和浮顶储罐最为普遍。因此,立式圆形储罐的制作 安装也不断更新发展。 大型储罐的预制、罐体提升及焊接是储罐制安的主要工序,直接影响储罐制安的施 工质量。同时,储罐制安工作中,主要的工作量集中在焊接工序上。在当今施工行业, 自动焊技术已经渗入到储罐制安工艺中,但自动焊机以储罐“正装”为基准进行设计。 我公司在大型储罐制安中,为了减少高空作业量,减少脚

文辑创建者

我要分享 >

职位:城市规划师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐