钢板常温锌系磷化

2025-02-18

通过交流阻抗、极化曲线及磷化膜的微观形貌对钢铁常温磷化工艺中温度、pH值、时间进行了研究,确定钢铁磷化的最优工艺。通过交流阻抗、极化曲线、膜的结合力测试、断面形貌分析、析氢腐蚀实验及失重腐蚀实验对基体、磷化膜、磷化钝化膜进行综合性能测试。结果表明:该磷化工艺大大改进了磷化膜的性能,膜厚接近15μm,其硫酸铜点滴实验时间超过3min,磷化膜的阻抗相对基体的提高了近30 000倍,磷化膜以及磷化钝化膜点蚀减小。

研究出一种应用于镀锌钢板的磷化工艺,对磷化液中各组分的作用进行了分析、讨论,尤其氯离子对磷化膜性能的影响。结果表明:各成膜离子含量及相互比例应适中,工艺参数需控制合理,氯离子是造成镀锌钢板上磷化膜形成白斑的原因之一,磷化液内氯化物中的氯离子的质量浓度应控制在0.5g/l以下。

针对工业化生产中烧结ndfeb磁体与ni-p化学镀层结合力差的问题,尝试在磁体表面制备一层磷化膜,以提高ni-p镀层与基体的结合力。通过正交实验确定了磷化液的组成及工艺,利用扫描电镜分析了磷化膜表面形貌的演变规律,并讨论了表面形貌对镀层结合力的影响机制。结果表明,磷化处理后的磁体表面与ni-p镀层的结合力由2.33mpa提升到10.07mpa,其原因是磷化膜表面大量均匀的微裂纹对ni-p镀层的机械钉扎作用。

编辑推荐下载

影响镀锌钢板快速磷化的工艺条件周谟银方肖露(中国船舶工业总公司船舶工艺研究所,200032)为了提高钢板的使用寿命,进行镀锌(电镀或热镀)处理,并且在电镀线上直接进行涂装(通常又称彩涂),这样就必须进行涂装前的预处理——磷化,该磷化速度快,通常6~1...

利用磷化过程本身是一个电化学反应过程这一特点,在常温下,对钢铁的综合磷化处理配方进行了研究。研制了一种新的、环保型的综合钢铁前处理配方,其处理成膜的耐蚀性强,能满足作为漆涂底层用膜的国家标准

热门文档 钢板常温锌系磷化

以磷酸、氧化锌、磷酸二氢锰、钼酸铵和硝酸钙等为原料,通过正交试验等方法开发了一种磷化后免水洗的常温热镀锌表面磷化液。研究了磷化液的ph值、磷化温度、磷化时间以及自干时间等对磷化膜质量的影响。结果表明:磷化液ph值为2.6~3.3,在5~40℃浸渍磷化7~10min,自然干燥3h可获得磷化后工件免水洗的磷化膜。磷化膜的耐蚀时间超过50s,喷涂铁红环氧底漆后的漆膜附着力达1级。

介绍了电镀锌板在汽车工业中的发展、应用现状。论述了不同因素对电镀锌板磷化的影响,“p”比、晶粒形貌对阴极电泳漆膜耐腐蚀性能的影响。概述了磷化技术在无亚硝酸盐磷化,无镍磷化,无铬钝化,低温磷化及磷化前表面预处理方面的进展。

论述了作为汽车外覆盖件用的镀锌铜板预磷化技术产生的背景以及各类预磷化镀锌板在欧美日等国及在中国的发展简史。从冲压成型性、焊接性和涂装性能的角度介绍了该系列产品的使用特性,认为预磷化膜改善了钢板表面的润滑状态,利于冲压,也不影响焊接和涂装。此外还讨论了3种典型的生产工艺以及各自的优缺点。

对一种用于汽车和通讯行业的新型预磷化镀锌钢板的粉末喷涂前处理工艺进行了研究,通过晶相、膜质量及盐雾试验,对预磷化板的现有工艺进行了改进。酸洗工艺对预磷化板是不利的,酸洗工艺完全破坏了预磷化膜层。盐雾试验结果表明,预磷化镀锌钢板经过弱碱性脱脂剂清洗,经表调、磷化然后和粉末涂料结合,可以得到良好耐蚀性和附着力强的涂层。

确定了镀锌钢板涂漆前处理磷化钝化二合一新工艺。用此工艺处理膜的耐蚀性优于镀锌钢板的白色钝化膜,与漆膜的结合力达到了磷化膜的水平。

精华文档 钢板常温锌系磷化

冷轧薄钢板在使用时出现三种形态的磷化发蓝缺陷;点状、条状及整个磷化面蓝色,其原因主要有以下几种:钢板的化学活性高、催化剂的浓度高以及磷化段入口处磷化液流量小等,通过作相应的调整,获得了合格的磷化膜

采用高温锰系磷化对多数碳钢进行加工处理,虽能得到一定的效果,但这种加工方式对一些高合金碳的磷化处理效果依然不太理想。本文针对以上情况,以某a型碳钢为试样,提出了对碳钢高温锰系磷化的工艺研究,基于正交实验,阐述了表调时间、总酸及亚铁离子浓度和磷化时间等四因素对耐腐蚀性能的影响,同时也分析了对磷化膜膜重的影响。最后得出:1)磷化时间对耐腐蚀性能的影响最大,其次为表调时间、亚铁离子、总酸;2)亚铁离子对磷化膜膜重的影响最大,表调时间和磷化时间对膜重的影响次之,总酸的影响程度最小;3)磷化膜晶粒分布均匀且细小,膜重会越大,耐腐蚀性能越大。

为提高镁锂合金的耐蚀性,在镁锂合金表面制成了耐蚀性能较好的锰系磷化膜,采用极化曲线、电化学阻抗谱、时间电位曲线等电化学测试方法及sem、eds分析方法,研究了镁锂合金锰系磷化主盐浓度、磷化时间、金属离子、磷化助剂对磷化膜耐蚀性的影响,测试了试样在加入不同磷化助剂磷化时表面电极电位随时间的变化,观察了不同时间、温度条件下磷化膜的微观形貌,对比了锰系、锌系磷化膜的微观形貌,分析了膜层的组成.结果表明,随主盐高锰酸钾浓度的增加,膜层耐蚀性增加,适宜的磷化时间为20min,镍离子对磷化的促进作用大于铜离子,柠檬酸钠为较好的磷化助剂,锰系磷化膜较平整光滑,但膜层带有裂纹,随温度的增加裂纹加深,膜层的主要成分为磷酸锰.

分析了预磷化处理对电镀锌钢板摩擦因数、可成形范围和镀层损伤特性的影响。结果表明:冲压生产前在电镀锌钢板表面附加预磷化膜将降低变形过程的摩擦因数,拓宽其可成形范围;由于表面显微硬度较低,电镀锌和预磷化电镀锌镀层比合金化镀层更易随基板变形,表面裂纹出现较晚且数量较少。

最新文档 钢板常温锌系磷化

**资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.*** **资讯http://www.***.***

介绍了合金化镀锌钢板与磷化、阴极电泳涂装工艺配套性能的试验情况,为汽车部件合理选用合金化镀锌板、涂装材料以及相应的耐腐蚀评定方法提供参考依据。

利用扫描电镜、波纹度仪、电化学测试系统等试验设备,研究了不同表面粗糙度对冷轧钢板磷化质量的影响。结果表明,冷轧钢板表面粗糙度对冷轧钢板的磷化质量影响较大,提高冷轧钢板表面粗糙度有利于降低冷轧钢板的表面活性,进而有利于提高冷轧钢板的磷化质量;将冷轧钢板表面粗糙度的r_a控制在0.75~0.95μm、rpc值控制在60~80峰个数/cm后,冷轧钢板的磷化质量得到明显改善,磷化膜的结晶状态由原来的磷化膜晶粒粗大变得细小,磷化膜晶粒由不均匀、不致密变得均匀、致密;膜重由改进前的1.59g/m~2升高到2.24g/m~2;磷化膜的防锈能力也有了一定的提高,磷化膜涂漆后500h盐雾试验的划伤部分扩散宽度由改进前的6mm下降到2.5mm。

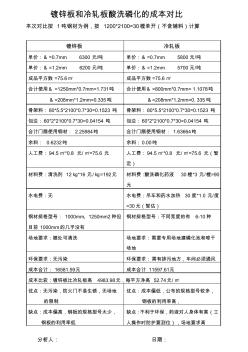

镀锌板和冷轧板酸洗磷化的成本对比 本次对比按1吨钢材为例,按1200*2100=30樘单开(不含辅料)计算 镀锌板冷轧板 单价:&=0.7mm6300元/吨单价:&=0.7mm5800元/吨 单价:&=1.2mm6200元/吨单价:&=1.2mm5700元/吨 成品平方数=75.6㎡成品平方数=75.6㎡ 合计使用&=1250mm*0.7mm=1.731吨合计使用&=800mm*0.7mm=1.1078吨 &=208mm*1.2mm=0.335吨&=208mm*1.2mm=0.335吨 骨架料:80*5.5*2100*0.7*30=0.1523吨骨架料:80*5.5*2100*0.7*30=0.1523吨 包边:60*2*2100*0.7*30=0.04154吨包边:60*2*2100*0.7*30=0.04154吨 合计门扇

以侧围外板零件为例,在分析复杂零件用材需求、冲压成形特征以及生产过程中零件报废率和材料性能对应性关系的基础上,深入探讨了零件高应变区域的变形特征和预磷化电镀锌钢板基本力学参数对该零件成形的影响。

常温三合一清洗除锈磷化剂,可用于各种金属表面涂装生产工艺中的除油、除锈、磷化三种功能同时需用的金属制品,涉及汽车、船舶、火车车厢、文件柜、冰箱、消防器材及供电配电、家用电器及其他机械产品的涂装前处理。其技术优势在于除油、除锈的同时达到工件表面进行磷化,使得工艺简单化。工人劳动强度减轻,制造周期缩短,成本得以降低,极大方便了用户。经专家论证,本品具有极强的市场竞争力。

介绍了光整热镀锌钢板的磷化技术,讨论了磷化工艺参数、主要杂质离子浓度对磷化膜质量和涂膜附着力的影响,提出磷化槽液中al3+浓度的检测和去除方法。

研制了一种配制简单、成本低廉的常温镀锌铁板磷化液,并研究了氧化锌的质量浓度、磷酸二氢钠的质量浓度、磷酸的体积分数及氯酸钾的质量浓度对磷化膜耐蚀性的影响。得到各组分的最佳用量为:氧化锌25g/l,磷酸二氢钠20g/l,磷酸80ml/l,氯酸钾6g/l。

为开发环保、节能、高效的常温磷化工艺,研制了一种可在常温下磷化钢板的磷化液,并对q235钢板进行磷化处理,采用硫酸铜点滴试验测试磷化膜的耐蚀性,考察了磷化液成分(氧化锌、磷酸二氢钠、磷酸、氯酸钾)的含量、磷化时间以及磷化次数对q235钢板表面磷化膜耐蚀性能的影响。结果表明:磷化液主要组分的最佳用量为氧化锌25g/l、磷酸二氢钠22g/l、磷酸90ml/l、氯酸钾8g/l,此条件下常温磷化20min时,所得磷化膜的质量最好,其硫酸铜点滴时间可达54s;同一磷化液中,随着磷化次数的增加,磷化膜性能逐渐变差。

文辑创建者

我要分享 >

职位:公路工程材料员

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐