加工硬化对高锰钢磨料磨损性能的影响

2025-01-16

加工硬化对高锰钢磨料磨损性能的影响 严伟林,方 亮,郑战光 (1.广西大学机械工程学院, 广西南宁 530004;2.西安交通大学金属材料强度国家重点实验 室,陕西西安 710049) 摘要:利用喷丸技术,在高锰钢表面制备出具有纳米晶结构特征的表层, 60 min 喷丸样 品表面的晶粒尺寸约为 3-8 nm。2 min 喷丸样品表面的晶粒尺寸为 30~40 nm。随着喷丸处理 时间的增加,表面硬度增加,样品起始硬度为 256 HV, 120 min 喷丸处理后,表面硬度增加 到 774 HV。二体磨料磨损试验结果表明,在玻璃砂纸磨损,经 2 min 喷丸的材料耐磨性相 对于喷丸前提高了 70%。喷丸前、后样品主要为微观切削,但过长的喷丸时间,导致表面 产生微裂纹,使耐磨性下降;而刚玉砂纸磨损,喷丸处理不能提高样品的耐磨性。 关键词:喷丸处理;高锰钢;表面纳米化;硬度;磨料磨损 Effec

为了提高高锰钢冲击磨料磨损性能,利用离心铸造法制备了wc颗粒增强高锰钢基表面复合材料,并在mld10型动载磨料磨损试验机上进行了冲击磨料磨损性能试验。结果表明制备的复合材料颗粒分布均匀,wc颗粒与高锰钢基体结合良好;wc的加入提高了材料的抗冲击磨料磨损性能。

采用金相显微镜、扫描电镜、电子探针、力学性能检测等手段,研究合金元素w(0~1.460%)对高锰钢显微组织和冲击韧性的影响。试验结果表明:随着合金元素w的增加,高锰钢的晶粒减小;高锰钢的基体硬度提高;高锰钢中析出少量以w为主要合金元素的碳化物;高锰钢冲击韧性先增后降,当含w量为0.912%时高锰钢的冲击韧性最高,达到329.9j/cm2,比不含w的高锰钢约提高了49%。这是w元素的细晶作用、固溶强化和碳化物析出综合作用的结果。

编辑推荐下载

以国内某钢厂中厚板力学性能检验和拉伸试验断口情况判定数据为样本,找出了两者之间的对应关系,指出断口分层将引起钢材延伸性能的明显下降。通过对分层试样金相组织和断口形貌的研究,认为心部异常组织以及硫化物夹杂的存在使得试样拉伸时易在中心部位发生脆断,形成断口分层。试样厚度中心区域在较小的形变条件下产生了裂纹,使材料的变形集中在局部,这种通过裂纹扩展使材料断裂的方式,降低了材料断裂前的变形量,从而导致拉伸试样延伸率不合。

高锰钢的物理性能 高锰钢的物理性能 a.密度。在15℃时的密度为7.870~7.9805 9/m3,液态时密度为7.05009/m3。 b.热导率、线膨胀系数及比热容。高锰钢的热 导率低,而线膨胀系数大,见表3.96,这是高锰钢 的一大特点。在铸件设计和制造工艺上应加以考 虑,否则在铸造和焊接过程中容易出现裂纹。 c.磁导率。水韧处理后的高锰钢的组织是单相 奥氏体,无磁性,磁导率为l.003~1.03h/m;高 锰钢热处理中表层脱碳,磁导率为1.3h/m。 ⑥铸造性能高锰钢的流动性较好;凝固收缩 较大,易形成缩孔;高锰钢因含碳量高、导热性较 低以及结晶生长速度较快,易产生粗大的柱状晶组 织。锰钢因线膨胀系数大、导热性较低、热应力和 收缩应力较大,加之铸态强度和塑性较低,其热裂、冷裂及变形倾向较碳钢大。 由于高锰钢液易生成mn0,从而易于和型

热门文档 加工硬化对高锰钢磨料磨损性能的影响

高锰钢分为两大类,一类是耐磨钢,一类是无磁钢。这里主要涉及耐磨钢。这类 钢含锰10%~15%,碳含量较高,一般为0.90%~1.50%,大部分在1.0%以 上。其化学成分为(%):c0.90~1.50mn10.0~15.0si0.30~1.0s≤0.05 p≤0.10这类高锰钢的用量最多,常用来制作挖掘机的铲齿、圆锥式破碎机的轧 面壁和破碎壁、颚式破碎机岔板、球磨机衬板、铁路辙岔、板锤、锤头等。 上述成分的高锰钢的铸态组织通常是由奥氏体、碳化物和珠光体所组成,有 时还含有少量的磷共晶。碳化物数量多时,常在晶界上呈网状出现。因此铸态组 织的高锰钢很脆,无法使用,需要进行固溶处理。通常使用的热处理方法是固溶 处理,即将钢加热到1050~1100℃,保温消除铸态组织,得到单相奥氏体组织, 然后水淬,使此种组织保持到常温。热处理后钢的强度、塑性和韧性均大幅

通过化学气相沉积方法在氧化铝颗粒表面分别获得了ni、tin涂层.用不同涂层的氧化铝颗粒制备了氧化铝颗粒/耐热钢基复合材料,考察了复合材料在900℃下的磨料磨损抗力,结果表明:包ni氧化铝复合材料的耐磨性是耐热钢的327倍,包tin氧化铝复合材料的耐磨性是耐热钢的266倍.进一步的分析表明,包ni氧化铝与耐热钢的界面结合强度可由无涂层时的067mpa提高到405mpa,而包tin氧化铝与耐热钢的界面结合强度只提高到180mpa.较低的界面结合强度会导致氧化铝颗粒整体从基体中脱落,而包tin氧化铝/耐热钢基复合材料的界面抗高温氧化性较差,也导致氧化铝颗粒易从基体中脱落,这两方面的作用是导致包tin氧化铝复合材料高温磨料磨损抗力低的主要原因.

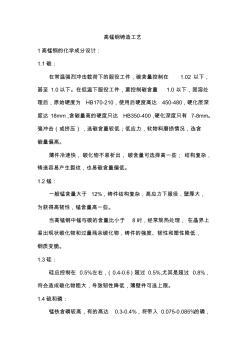

高锰钢铸造工艺 1高锰钢的化学成分设计: 1.1碳: 在常温强烈冲击载荷下的服役工件,碳含量控制在1.02以下, 甚至1.0以下。在低温下服役工件,要控制碳含量1.0以下,固溶处 理后,原始硬度为hb170-210,使用后硬度高达450-480,硬化层深 度达18mm,含碳量高的硬度只达hb350-400,硬化深度只有7-8mm。 强冲击(或挤压),选碳含量较低;低应力,软物料磨损情况,选含 碳量偏高。 薄件冷速快,碳化物不易析出,碳含量可选择高一些;结构复杂, 铸造容易产生裂纹,也易碳含量偏低。 1.2锰: 一般锰含量大于12%,铸件结构复杂,高应力下服役,壁厚大, 为获得高韧性,锰含量高一些。 当高锰钢中锰与碳的含量比小于8时,经常规热处理,在晶界上 易出现状碳化物和过量残余碳化物,铸件的强度、韧性和塑性降低, 钢质变脆。 1.3硅: 硅应控制在0.5%左

锰 锰最重要的用途就是制造合金----锰钢 锰钢的脾气十分古怪而有趣:如果在钢中加入2.5—3.5%的锰,那么所制得的低 锰钢简直脆得象玻璃一样,一敲就碎。然而,如果加入13%以上的锰,制成高锰钢, 那么就变得既坚硬又富有韧性。高锰钢加热到淡橙色时,变得十分柔软,很易进行各 种加工。另外,它没有磁性,不会被磁铁所吸引。现在,人们大量用锰钢制造钢磨、 滚珠轴承、推土机与掘土机的铲斗等经常受磨的构件,以及铁锰锰轨、桥梁等。 高锰钢 高锰钢(highmanganesesteel)是指含锰量在10%以上的合金钢。高锰钢的铸态组织 通常是由奥氏体、碳化物和珠光体所组成,有时还含有少量的磷共晶。奥氏体组织的 高锰钢受到冲击载荷时,金属表面发生塑性变形。形变强化的结果,在变形层内有明 显的加工硬化现象,表层硬度大幅度提高。低冲击载荷时,可以达到hb300~400, 高冲击载荷

精华文档 加工硬化对高锰钢磨料磨损性能的影响

本文通过对零件材料、结构工艺特点的分析,采用了自制的夹具,选择合理的加工方法及刀具切削参数,很好地解决了高锰钢零件难加工的问题,保证了产品的质量。

对不同稀土加入量的高锰铸钢采用电子式万能试验机测试拉伸性能,进行金相显微组织观察和sem及eds分析。结果表明:将稀土加入高锰钢中,能细化晶粒,改变碳化物的形态与分布,使碳化物呈颗粒状弥散分布,从而有效改善高锰钢的强度与塑韧性。

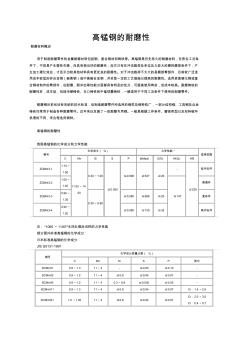

高锰钢的耐磨性 耐磨材料概述 用于制造耐磨零件的金属耐磨材料包括钢、复合钢材和铸铁等。高锰钢是历史悠久的耐磨材料,在恶劣工况条 件下,不容易产生塑性失稳,而具有相当好的耐磨性;但它只有在冲击载荷及单位压力较大的磨料磨损条件下,产 生加工硬化效应,才显示出较其他材料具有更优良的耐磨性。对于冲击载荷不太大的易磨损零部件,目前较广泛选 用成本较低的非合金钢(碳素钢)或中高碳合金钢,并采取一定的工艺措施以提高其耐磨性。选用表面硬化钢或复 合钢材制作的零部件,在耐磨、耐冲击等性能方面都具有明显的优点,可提高使用寿命,但成本较高。耐磨铸铁的 耐磨性好,成本低,包括冷硬铸铁、白口铸铁和中锰球墨铸铁,一般适用于不同工况条件下使用的耐磨零件。 耐磨钢目前尚没有系统的技术标准,但制造耐磨零件所选用的钢类及钢种较广,一部分结构钢、工具钢及合金 铸铁均常用于制造各种耐磨零件。近年来还发展了一些耐磨专用钢。一般是根

本文阐述了高锰钢颚板(zgm_n13)以铣代磨的优点,例如污染及噪音的消失,加工时间的缩短,加工费用的节省等等。采用该种加工方法可大大地提高经济效益,并可彻底克服和解决原来用砂轮磨削颚板平面所遇到的一系列难题。

最新文档 加工硬化对高锰钢磨料磨损性能的影响

采用喷丸技术对高锰钢表面喷丸处理,利用透射电子显微镜及高分辨电子显微镜研究由表层沿厚度方向的结构变化特征,并对硬度沿厚度方向的变化进行分析。结果表明:经过表面喷丸处理,样品表面形成了厚度约为20μm的纳米晶层,表面纳米化的程度与塑性变形量有关,喷丸处理高锰钢表层明显强化。随层深减小,硬度急剧增加。高锰钢表层的加工硬化主要是由于晶粒细化,而与相变硬化无关。

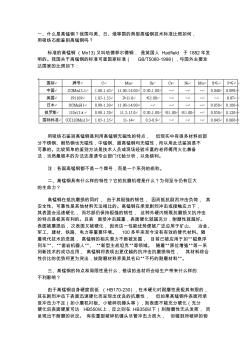

一、什么是高锰钢?我国与美、日、俄等国的典型高锰钢技术标准比照如何, 用吸铁石能鉴别高锰钢吗? 标准的高锰钢(mn13)又叫哈德菲尔德钢,是英国人hadfield于1882年发 明的。我国关于高锰钢的标准可查国家标准(gb/t5080-1998),与国外主要发 达国家的比照如下: 用吸铁石鉴别高锰钢是利用高锰钢无磁性的特点,但现实中有很多材料如部 分不锈钢、耐热钢也无磁性,中锰钢、超高锰钢均无磁性,所以用此法鉴别是不 可靠的。比较简单的鉴别方法是技术人员或现场经验丰富的老师傅用火化兼备 法,当然最根本的办法还是请专业部门化验分析,以免错判。 注:各国高锰钢都不是一个牌号,而是一个系列的统称。 二、高锰钢具有什么样的特性?它的抗磨机理是什么?为何至今仍有巨大 的生命力? 高锰钢在抵抗磨损的同时,由于其极强的韧性,因而抵抗剧烈冲击负荷,其 安全性、可靠性是其他材料无法相比的。

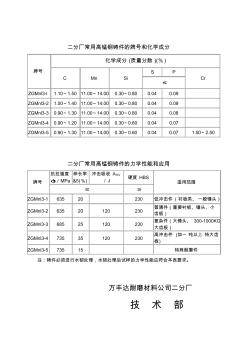

二分厂常用高锰钢铸件的牌号和化学成分 牌号 化学成分(质量分数)(%) cmnsi sp cr ≤ zgmnl3-l1.10~1.5011.00~14.000.30~0.800.040.09 zgmnl3-21.00~1.4011.00~14.000.30~0.800.040.09 zgmnl3-30.90~1.3011.00~14.000.30~0.800.040.08 zgmnl3-40.90~1.2011.00~14.000.30~0.600.040.07 zgmnl3-50.90~1.3011.00~14.000.30~0.600.040.071.50~2.50 二分厂常用高锰钢铸件的力学性能和应用 牌号 抗拉强度 ób/mpa 伸长率 &5(%) 冲击吸收akv /j硬度hbs适用范围

本文建立由铁路辙叉和列车车轮组成的三维弹-塑性有限元模型,研究高锰钢辙叉心轨的应力/应变场。文中考虑辙叉心轨在顶宽50mm处的两种服役状态——服役前期未发生加工硬化和服役后期发生加工硬化,分析加工硬化对心轨应力/应变大小和分布的影响。对服役加工硬化的情况,考虑到距离工作表面不同深度处辙叉材料性能的不同,将心轨局部模型分层,并设置各层的材料性能;对未发生加工硬化的情况,为模型设置均匀的材料性能。结果表明,两种服役状态下辙叉心轨的vonmises应力和等效塑性应变均随深度的增加先快速增大,然后逐渐减小;与服役初期相比,服役后期心轨的最大等效应力增大约23%,最大等效塑性应变则降低约40%;塑性变形区域也明显减小,这是由于心轨在服役加工硬化后屈服强度已大幅提高。因此,在很大程度上,服役后期的加工硬化起着抑制心轨顶面塌陷和飞边形成的作用。此外,与未加工硬化心轨相比,加工硬化后心轨的最大等效应变与工作表面的距离由0.8mm增大到了1.5mm,这表明易产生裂纹的位置有远离心轨表面的趋势。

在不同温度下对冷轧中锰钢(fe-0.1c-5mn)进行退火试验,研究了其力学性能的变化,通过单轴拉伸试验获得了不同热处理条件下的力学性能。研究结果表明:退火温度从550℃升高至800℃,冷轧中锰钢的抗拉强度和屈服强度先降低后升高;断后伸长率和均匀伸长率以及强塑积则先升高后降低,在650℃时达到最大值。在650℃退火后产生较多的逆转变奥氏体,在形变过程中产生持续trip效应,冷轧中锰钢获得了较高的强度以及良好的塑性,强塑积可以达到31gpa%。

在不同温度下对冷轧中锰钢(fe-0.1c-5mn)进行退火试验,研究了其力学性能的变化,通过单轴拉伸试验获得了不同热处理条件下的力学性能。研究结果表明:退火温度从550℃升高至800℃,冷轧中锰钢的抗拉强度和屈服强度先降低后升高;断后伸长率和均匀伸长率以及强塑积则先升高后降低,在650℃时达到最大值。在650℃退火后产生较多的逆转变奥氏体,在形变过程中产生持续trip效应,冷轧中锰钢获得了较高的强度以及良好的塑性,强塑积可以达到31gpa%。

生产高锰钢要知道的知识梳理 1奥氏体耐磨高锰钢的两个重要特性 奥氏体耐磨高锰钢的两个重要特性是优异的加工硬化能力和高的冲击韧性,经强烈 冲击变形后,其表层硬度可从hb170-230提高到hb500-800,而硬化层内侧仍保持为高 韧性的奥氏体组织。因而不仅具有良好的安全可靠性,而且具有较高的抗冲击磨料磨损 的能力。高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的 冲击韧性。因此被广泛应用于冶金、矿山、建材、电力和铁路等部门所使用的耐磨件上, 如挖掘机铲齿、球磨机衬板、锤式破碎机锤头及衬板、拖拉机履带板和铁路道岔等。 2标准型奥氏体高锰钢 标准型奥氏体高锰钢的主要化学成分是碳和锰,经水韧处理后可以获得单一的奥氏 体组织。高锰钢中锰的主要作用是稳定奥氏体组织,在钢中扩大y相区。 钢中含锰量的选择,主要决定于工况条件、铸件的结构尺寸等几个方面的因素。厚

文辑创建者

我要分享 >

职位:市政道路桥梁监理工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐