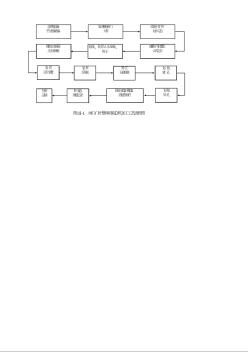

检修闸门门槽二期埋件安装施工艺流程图

2025-01-20

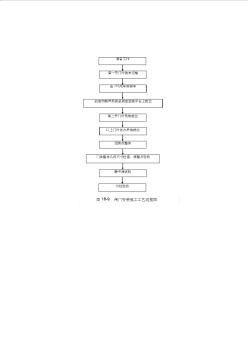

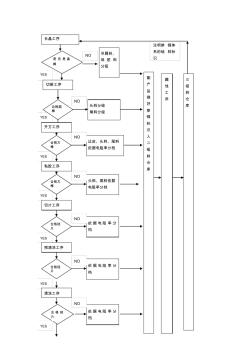

图18-8 检修闸门门槽二期埋件安装施工艺流程图 准备工作 埋件装车、运输 检查验收 底坎安装、二期混凝土浇筑 测量控制点复核 脚手架搭设 主、反轨吊装、调整、固定 检查验收 轨道接头焊缝磨平 门槽复测、清理 防腐处理 试 槽 设置测量控制点 二期混凝土浇筑 终检验收 25t汽车吊卸车、吊装

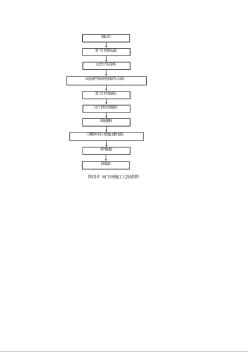

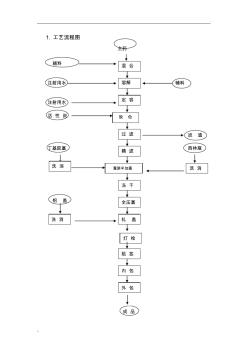

申明: 所有资料为本人收集整理,仅限个人学习使用,勿做商业用 途。 吊装分节门叶 初步定位 总拼装设备 平台胎架准备 放出整扇闸门 大样 调整分节位置后 正式定位 划线、装焊止水座板、 矫正 铣削止水座面 及支承座板 装焊 吊耳板 矫正 无损检测 划线 镗孔 划线 钻孔 组装主轮、侧轮、 滑道等部件 检验、 测量记录 装焊 定位装置 包装 运输 图18-1闸门门叶整体组装、机加工工艺流程图

吊装分节门叶 初步定位 总拼装设备 平台胎架准备 放出整扇闸门 大样 调整分节位置后 正式定位 划线、装焊止水座板、矫正 铣削止水座面 及支承座板 装焊 吊耳板 矫正 无损检测 划线 镗孔 划线 钻孔 组装主轮、侧轮、 滑道等部件 检验、 测量记录 装焊 定位装置 包装 运输 图18-1闸门门叶整体组装、机加工工艺流程图

热门文档 检修闸门门槽二期埋件安装施工艺流程图

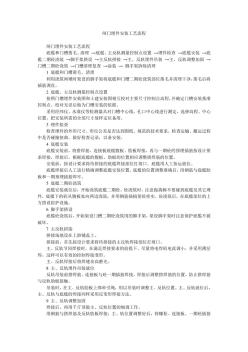

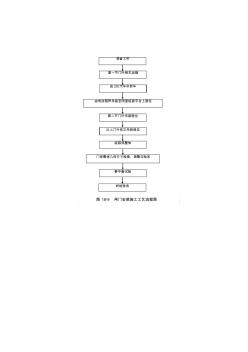

图18-9闸门安装施工工艺流程图 准备工作 第一节门叶装车运输 由25t汽车吊卸车 由电动葫芦吊装至闸室组装平台上就位 第二节门叶吊装就位 门体整体几何尺寸检查、调整与验收 静平衡试验 终检验收 组装成整体 以上门叶依次吊装就位

图18-9闸门安装施工工艺流程图 准备工作 第一节门叶装车运输 由25t汽车吊卸车 由电动葫芦吊装至闸室组装平台上就位 第二节门叶吊装就位 门体整体几何尺寸检查、调整与验收 静平衡试验 终检验收 组装成整体 以上门叶依次吊装就位

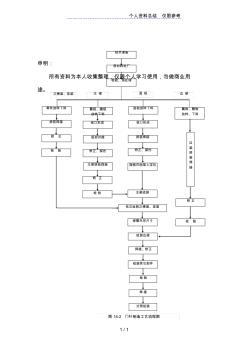

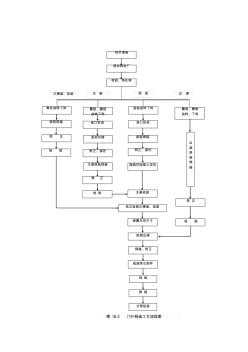

个人资料总结仅限参考 1/1 申明: 所有资料为本人收集整理,仅限个人学习使用,勿做商业用 途。 次横梁、竖梁主梁面板边梁 零件放样下料翼板、腹板 放样下料 面板放样下料翼板、腹板 放样、下料 拼装焊接坡口形成坡口形成 矫正板材对接拼装焊接 检验矫正、探伤矫正、探伤 主梁拼装焊接面板在胎架上定位 边 梁 拼 装 焊 接 矫正 矫正 检验主梁组装 检验 依次组装次横梁、竖梁 焊接、矫正 修整外形尺寸 组装边梁 组装其它部件 焊接 交预组装 检验 技术准备 原材料进厂 检验、预处理 图18-2门叶制造工艺流程图

精华文档 检修闸门门槽二期埋件安装施工艺流程图

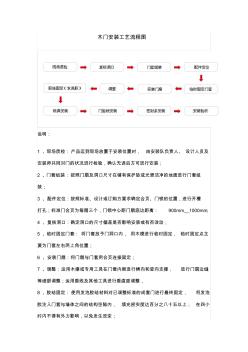

木门安装工艺流程图 说明: 1、现场质检:产品运到现场放置于安装位置时,由安装队负责人、设计人员及 安装师共同对门的状况进行检验,确认无误后方可进行安装; 2、门套组装:按照门扇及洞口尺寸在铺有保护垫或光滑洁净的地面进行门套组 装; 3、配件定位:按照标准、设计或订购方要求确定合页、门锁的位置,进行开槽 打孔;标准门合页为每扇三个,门锁中心距门扇底边距离:900mm__1000mm; 4、复核洞口:确定洞口的尺寸偏差是否影响安装或有否改动; 5、临时固定门套:将门套放予门洞口内,用木楔进行临时固定,临时固定点主 要为门套左右两上角位置; 6、安装门扇:将门扇与门套用合页连接固定; 7、调整:运用木撑或专用工具在门套内侧进行横向和竖向支撑,进行门扇边缝 等细部调整;运用垂线及其他工具进行垂直度调整, 8、胶结固定:使用发泡胶结材料对已调整标准的成套门进行最终固定,将

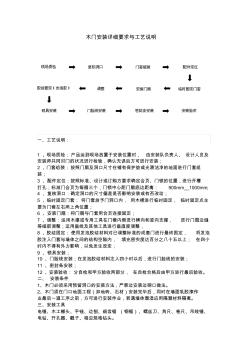

木门安装详细要求与工艺说明 一、工艺说明: 1、现场质检:产品运到现场放置于安装位置时,由安装队负责人、设计人员及 安装师共同对门的状况进行检验,确认无误后方可进行安装; 2、门套组装:按照门扇及洞口尺寸在铺有保护垫或光滑洁净的地面进行门套组 装; 3、配件定位:按照标准、设计或订购方要求确定合页、门锁的位置,进行开槽 打孔;标准门合页为每扇三个,门锁中心距门扇底边距离:900mm__1000mm; 4、复核洞口:确定洞口的尺寸偏差是否影响安装或有否改动; 5、临时固定门套:将门套放予门洞口内,用木楔进行临时固定,临时固定点主 要为门套左右两上角位置; 6、安装门扇:将门扇与门套用合页连接固定; 7、调整:运用木撑或专用工具在门套内侧进行横向和竖向支撑,进行门扇边缝 等细部调整;运用垂线及其他工具进行垂直度调整, 8、胶结固定:使用发泡胶结材料对已调整标准

木门安装工艺流程图 说明: 1、现场质检:产品运到现场放置于安装位置时,由安装队负责人、设计人员及 安装师共同对门的状况进行检验,确认无误后方可进行安装; 2、门套组装:按照门扇及洞口尺寸在铺有保护垫或光滑洁净的地面进行门套组 装; 3、配件定位:按照标准、设计或订购方要求确定合页、门锁的位置,进行开槽 打孔;标准门合页为每扇三个,门锁中心距门扇底边距离:900mm__1000mm; 4、复核洞口:确定洞口的尺寸偏差是否影响安装或有否改动; 5、临时固定门套:将门套放予门洞口内,用木楔进行临时固定,临时固定点主 要为门套左右两上角位置; 6、安装门扇:将门扇与门套用合页连接固定; 7、调整:运用木撑或专用工具在门套内侧进行横向和竖向支撑,进行门扇边缝 等细部调整;运用垂线及其他工具进行垂直度调整, 8、胶结固定:使用发泡胶结材料对已调整标准的成套门进行最终

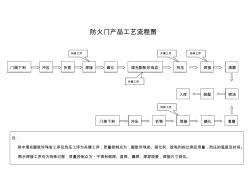

防火门产品工艺流程图 门扇下料冲压折弯焊接磷化填充膨胀珍珠岩焊接清磨 喷涂 门架下料冲压折弯焊接磷化清磨 装配入库 注: 其中填充膨胀珍珠岩工序及热压工序为关键工序,质量控制点为:膨胀珍珠岩、固化剂、胶粘剂的比例及用量,热压的温度及时间。 图示焊接工序均为特殊过程,质量控制点为:不得有假焊、虚焊、漏焊、焊穿现象,焊接尺寸到位。 热压 关键工序 关键工序特殊工序特殊工序 特殊工序

最新文档 检修闸门门槽二期埋件安装施工艺流程图

次横梁、竖梁主梁面板边梁 零件放样下料翼板、腹板 放样下料 面板放样下料翼板、腹板 放样、下料 拼装焊接坡口形成坡口形成 矫正板材对接拼装焊接 检验矫正、探伤矫正、探伤 主梁拼装焊接面板在胎架上定位 边 梁 拼 装 焊 接 矫正 矫正 检验主梁组装 检验 依次组装次横梁、竖梁 焊接、矫正 修整外形尺寸 组装边梁 组装其它部件 焊接 交预组装 检验 技术准备 原材料进厂 检验、预处理 图18-2门叶制造工艺流程图

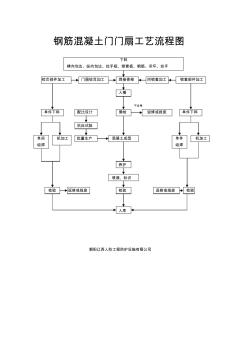

钢筋混凝土门门扇工艺流程图 下料 横向包边、纵向包边、拉手板、锁套板、钢筋、吊环、拉手 铰页部件加工门扇铰耳加工焊接骨架闭锁套加工锁套部件加工 入模 不合格 单件下料配比设计隐检返修或报废单件下料 抗压试验 单间机加工批量生产混凝土成型单件机加工 组焊组焊 养护 喷漆、标识 检验返修或报废检验返修或报废检验 入库 朝阳辽西人防工程防护设施有限公司 钢筋混凝土门扇检查用各项公差范围 一、钢筋加工的许差 项目许差 受力钢筋长度方向全长的净尺寸±10 弯起钢筋的弯折位置±20 箍筋内净尺寸±5 二、钢筋混凝土门门扇骨架许差 项目许差项目许差 长度±2门扇铰耳轴线与骨架平行度不大于0.1 宽度±2门扇铰耳同轴度≤0.5 高度±2混凝土保护层厚度≤2 厚度0与底模接触面平整度≤1 三、钢筋安装位置许差及检查方

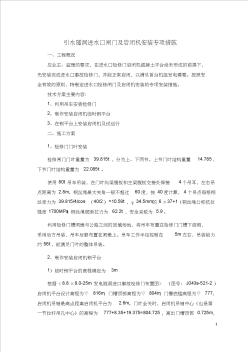

引水隧洞进水口闸门及启闭机安装专项措施 一、工程概况 应业主、监理的要求,在进水口检修门启闭机混凝土平台尚未形成的前提下, 先安装完成进水口事故检修门,并能正常启闭,以满足首台机组发电需要。按照安 全有效的原则,特制定进水口检修闸门及启闭机安装的专项安装措施。

. ;. 1.工艺流程图 主药 辅料 注射用水辅料 注射用水 活性炭 炭渣 丁基胶塞西林瓶 铝盖 成品 混合 溶解 定容 脱色 过滤 精滤 灌装半加塞 冻干 全压塞 洗消洗消 内包 贴签 灯检 轧盖 外包 洗消 . ;. 2.工艺流程图 加炭 吸附 主药 过滤 压塞轧盖包装 辅料 配液 冻干 灌装 . ;. 工艺流程 饮用水 砂过滤 碳过滤 二级反渗透 丁基胶塞 纯化水 蒸馏 注射用水 西林瓶 瓶外清洗 瓶内清洗 超声波洗 过滤精冲 过滤精冲过滤精吹干燥灭菌 灌装 过滤漂洗 0.22μ除菌过滤 0.45μ膜除炭过滤 配制 称量 原辅料 半加塞蒸汽灭菌 冷冻干燥装盘进箱 压缩空气 压塞 加盖 轧盖 灭菌 铝盖 贴签灯检包装入库 标签包装盒箱 十万级万级百级

(通过对焊点切片分析其焊接状况) (2)焊接---无铅焊接、选择性波峰焊接。 (选择性波峰焊)(nc数控分板) 可贴元件尺寸: 可贴元件间距: 切片分析 (2)内置/外置n2焊接工艺。 对通孔元器件使用回流焊接 工艺,提高产品焊接质量。 (3)混流生产方式---一线多机种生产。 2,客户提供整套fct方案. 1,自主开发fct方案及测试 架; 2,非接触式ict测试. 检查bga、csp等底部焊点器件 之焊接状况。可检查短路、空焊 、空洞等不良。 1,针接触式ict测试; 印刷能力: 分板工艺: 无铅充氮回流焊工艺通孔回流焊工艺 基板尺寸:50×30mm-510×360mm 50×50mm-410×360mm基板尺寸: 基板厚度: 精细模:±50μm 普通模:±100μm 0603chip 0.30mmpitchcsp 0.1mm-4

注明掺镓体 系的硅料标 识 yes yes yes yes yes yes 长晶工序 是否是晶 棒 切断工序 合格圆 棒 头料分级 尾料分级 吊肩料、 埚底料 分级 粘胶工序 合格方 棒 切片工序 合格硅 片 预清洗工序 合格硅 片 清洗工序 合格硅 片 合格方 棒 副 产 品 做 好 掺 镓 标 识 入 二 级 料 仓 库 腐 蚀 工 序 三 级 料 仓 库 开方工序 边皮、头料、尾料 依据电阻率分档 头料、尾料依据 电阻率分档 依据电阻率分 档 依据电阻率分 档 依据电阻率分 档 no no yes no no no no no 甩干工序 合格硅 片 成品检验工序 是否返 工 返回清洗工 序 合格硅 片 做好标识入 二级仓库 做好掺鎵标识入成品仓库 yes no nono

包装用聚乙烯吹塑薄膜工艺流程图 加粗为关键质量控制点 一、原材料检验关键控制:原材料应符合食品卫生需求,不得使用回收料 二、配比混合关键控制:①关键控制设备:自制混料机;②关键控制参数:按客户要求的各原材 料(聚乙烯颗粒)比例进行合理配比;混合时间:15~30min以上;③外观:观察混合均匀为 佳。 三、吹塑成型关键控制:①关键控制设备:吹膜机;②关键控制参数:吹胀比:2.2~3.0;③牵引 频率8~30hz;主机调速频率25~45hz;④料筒加热温度:一区:140~170℃二区:140~160℃三 区:140~160℃;⑤外观:无气泡,穿孔,杂质等不良。 四、印刷关键控制参数:①关键控制设备:12座印刷机组合式凹版印刷机;②关键控制参数: 车速:50~70m/min;干燥温度:45~65℃;③外观:无套色位置不准,无油墨点,无带墨. 五、分

文辑创建者

我要分享 >

职位:专业监理工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐