基于LS-DYNA潜孔钻头仿真分析与布齿优化设计

2025-02-07

以现场实际应用的QF-Ⅱ型潜孔钻头为原型,利用显式动力学分析软件LS-DYNA建立潜孔钻头与岩石的互作用模型,对潜孔钻头的井底破岩模式进行仿真分析。通过原型钻头冲击旋转破碎岩石的仿真研究认为:从结构上看,现场原型钻头的中间牙齿分布不合理。因此,在原型钻头端面布齿的基础上添加一颗硬质合金齿,可以提高钻头单次破岩量,进而提高钻头的破岩效率和机械钻速,并可以减少钻头失效的几率,提高钻头使用寿命,为确定钻头的最优布齿方案提供了理论依据。

潜孔钎具/潜孔钻头系列 潜孔钎具,产品分为高风压、低风压两大系列潜孔钎具。采用优质的原材料、通过先进的生产工艺,生产 出高质量的系列潜孔钎具。我公司生产的各型号的高风压冲击器、潜孔钻头可以和sandvikatlascopco和 ingersoll-rand等世界著名公司生产的产品配套,产品广泛用于土石方工程、矿山开采、水井钻探、建筑 工程等。公司的系列潜孔钎具产品批量出口到澳大利亚、加拿大、美国、法国等20多个国家和地区,并享 有盛誉。 潜孔钎头 downtheholebits 产品名称 nameofproduct 钎头 直径 diam (mm) 合金 tipsize(mm)花键 spline 重量 weight (kg) 瑞龙型号 rlp/n 配套冲击器 边齿 gauge 正面齿 front 柱齿钎头 downtheh

针对潜孔柱齿钻头的特点,对柱齿钻头用硬质合金齿通过矿山现场试验与电镜分析确定适宜材质;对柱齿钻头通过不同的热处理工艺并进行机械性能测试确定合理工艺;对柱齿钻头几何结构与参数进行设计;对固齿工艺进行改进并开展了一系列的试验研究工作。

编辑推荐下载

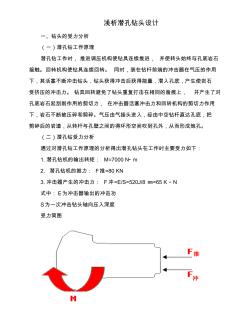

浅析潜孔钻头设计 一、钻头的受力分析 (一)潜孔钻工作原理 潜孔钻工作时,推进调压机构使钻具连续推进,并使转头始终与孔底岩石 接触。回转机构使钻具连续回转。同时,装在钻杆前端的冲击器在气压的作用 下,其活塞不断冲击钻头,钻头获得冲击后获得能量,潜入孔底,产生使岩石 受挤压的冲击力。钻具回转避免了钻头重复打击在相同的凿痕上,并产生了对 孔底岩石起刮削作用的剪切力,在冲击器活塞冲击力和回转机构的剪切力作用 下,岩石不断被压碎和剪碎。气压由气接头进入,经由中空钻杆直达孔底,把 剪碎后的岩渣,从转杆与孔壁之间的得环形空间吹到孔外,从而形成炮孔。 (二)潜孔钻受力分析 通过对潜孔钻工作原理的分析得出潜孔钻头在工作时主要受力如下: 1.潜孔钻机的输出转矩:m=7000n·m 2.潜孔钻机的推力:f推=80kn 3.冲击器产生的冲击力:f冲=e/s=520j/8㎜=65

潜孔钻头品种规格 潜孔钻头/花键潜孔钻头 钎具简图钻头 直径d (mm)花键合金片(柱)水孔型号 外径×键数中齿边齿 四键潜孔钻头 7040×412×312×41dh770-40×4 7644×412×312×52dh876-44×4 8052×412×314×52dh880-52×4 9052×412×414×62dh1090-52×4 10060×412×514×63dh11100-60×4 11060×414×614×62dh12110-60×4 11056×414×714×62dh13110-56×4 11060×414×714×62dh13110-60×4 11560

热门文档 基于LS-DYNA潜孔钻头仿真分析与布齿优化设计

浅析潜孔钻头设计 一、钻头的受力分析 (一)潜孔钻工作原理 潜孔钻工作时,推进调压机构使钻具连续推进,并使转头始终与孔底岩石 接触。回转机构使钻具连续回转。同时,装在钻杆前端的冲击器在气压的作用 下,其活塞不断冲击钻头,钻头获得冲击后获得能量,潜入孔底,产生使岩石 受挤压的冲击力。钻具回转避免了钻头重复打击在相同的凿痕上,并产生了对 孔底岩石起刮削作用的剪切力,在冲击器活塞冲击力和回转机构的剪切力作用 下,岩石不断被压碎和剪碎。气压由气接头进入,经由中空钻杆直达孔底,把 剪碎后的岩渣,从转杆与孔壁之间的得环形空间吹到孔外,从而形成炮孔。 (二)潜孔钻受力分析 通过对潜孔钻工作原理的分析得出潜孔钻头在工作时主要受力如下: 1.潜孔钻机的输出转矩:m=7000n·m 2.潜孔钻机的推力:f推=80kn 3.冲击器产生的冲击力:f冲=e/s=520j/8㎜=65

潜孔钻头是空气钻井中一种重要的破岩工具,钻齿镶嵌过程中的过盈量直接影响钻齿与钻头本体的接触强度。文章以φ311.1mm潜孔钻头用φ19mm钻齿为研究对象,建立了钻头本体与钻齿过盈配合的力学模型,并进行计算机模拟仿真。通过对过盈量分别为0.01、0.02、0.04、0.06、0.07、0.08、0.09、0.1mm时钻齿与钻头本体的接触分析可知,过盈量小于等于0.07mm时,钻头本体均为弹性变形;当过盈量为0.08mm时,钻头本体接触区域局部开始发生塑性变形;当过盈量达到0.1mm时,钻头本体沿齿眼的应力值接近材料的强度极限。根据分析结果并考虑塑形强化的影响,推荐φ311.1mm潜孔钻头φ19mm钻齿的安装过盈量为0.07~0.08mm。论文的研究工作为空气钻头钻齿的科学装配提供了理论依据。

在勘探钻井过程中,qf-ⅱ型潜孔钻头井底流场分布不合理,存在排屑能力差,对井壁冲蚀破坏严重等缺点,制约了该潜孔钻头在现场的应用。为此,以qf-ⅱ型潜孔钻头为原型,充分考虑了钻头排屑槽和切削齿对井底流场的影响,建立了与实际相接近的潜孔钻头井底流场物理模型。在计算流体力学软件fluent中将cad模型转换为相应的cfd井底流场模型,运用k-ε两方程模型,对钻头喷嘴不同位置、不同直径、不同倾角时的井底流场进行了数值模拟研究。这些结构参数直接影响井底流场分布及流体的排屑能力,在研究中把这些参数作为钻头结构优化设计的重点,找到了钻头喷嘴不同结构参数条件下对井底流场的影响机理,为合理进行潜孔钻头的结构设计及水力设计提供了依据和校验方法。

利用ansys/ls-dyna显式动力学分析软件建立潜孔钻头与岩石的互作用动力学模型,对潜孔钻头的破岩过程进行仿真分析,通过对破岩总体过程、钻头的应力、破碎坑的形状和分布及钻头的位移等四个方面的分析,完整地描述潜孔钻头的破岩机理,认为钻头破碎岩石的过程分为三个阶段:中间齿破碎岩石,形成破碎坑阶段;边齿破碎岩石,形成破碎坑阶段;钻头的反弹阶段。在钻头侵入岩石的过程当中,钻头既有轴向的位移,也有横向的位移。破岩过程中,牙齿3峰值最大,最容易发生破坏。

钻头柱齿和齿孔的过盈配合,是一个包含了几何非线性、材料非线性、接触非线性的复杂多重非线性问题,以往的研究工作都是以单齿或多齿为研究对象,本文以q13115-h64型潜孔钻头为原型,将硬度极大,变形极小的柱齿视为不变形的刚性体,把过盈量全部均匀作用在孔壁上,使得齿孔边界变形成为已知,通过在ansys10.0中建立q13115-h64型潜孔钻头的有限元模型,对不同过盈量下钻头本体的应力分布规律进行了研究,并提出了改进意见。

精华文档 基于LS-DYNA潜孔钻头仿真分析与布齿优化设计

本文针对大口径潜孔钻头的试制过程的阐述,论证了钻头体和合金材料的试制过程的可行性和可靠性。对产品加工的关键工艺(热处理、铆镶)的试制过程也进行了分析论证。

临清市瑞龙钻具有限公司 版权所有:http://www.***.***/转载请注明出处 高风压潜孔钻头 高风压潜孔钻头简介 潜孔钻头,采用优质的原材料、通过先进的生产工艺,公母连接的链接方式。 类型:产品分为高风压、低风压两大系列潜孔钎具。 规格:65、70、76、90、93、95、100、105、110、113、115、120、130、150 低风压潜孔钻头规格:70、90、100、110、120 高风压潜孔钻头规格:115、130、150 用途:产品广泛用于土石方工程、矿山开采、水井钻探、建筑工程等。 现在高风压潜孔钻头,目前采用的端面设计形式主要有四种:即端面凸面型、端面平面型、 端面凹面型和端面深凹中心型。硬质合金多选用球齿、弹齿或球齿和弹齿共用的布齿方式。 1、端面凸面型:这种钻头分两种形式,单凸台和双凸台端面,后者主要用于直径较大潜 临清市瑞龙

本文通过市场调研,了解国内φ382潜孔钻头的铆镶加工工艺、工装设计状况及钻头铆镶加工存在的不足,通过分析钻头冠部尺寸技术参数,研发出国内φ382潜孔钻头主体铆镶加工中较先进的钻铰工装,提高φ382潜孔钻头铆镶加工的质量和效率,可为国内潜孔钻具生产厂家开发钻铰工装产品,提供有价值的参考建议。

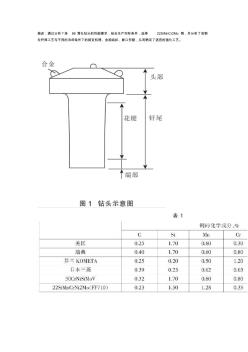

描述:通过分析?准86潜孔钻头的性能要求,结合生产实际条件,选择22simncr2mo钢,并分析了该钢 在钎焊工艺与不同的冷却条件下的相变机理、金相组织、断口形貌,从而确定了适宜的强化工艺。 摘要:通过分析?准86潜孔钻头的性能要求,结合生产实际条件,选择 22simncr2mo钢,并分析了该钢在钎焊工艺与不同的冷却条件下的相变机理、金 相组织、断口形貌,从而确定了适宜的强化工艺。 1引言 准86潜孔钻头如图1所示。位于头部的硬质合金采用中频感应钎焊工艺固 定。而钻头体,尤其是钎尾端部,硬度要高。为了确保钻头的质量稳定和扩大市 场,选择合适的钻头体用钢并制订合理的强化工艺是至关重要的。 2材质选择 钻头体材质必须依据钻头的性能要求、钎焊工艺特点来确定。 (1)钻头性能要求 钻头头部强度要高,以满足凿岩过程中岩粉的磨蚀,头部与钎尾过渡处要有 好的强韧性,以免在

最新文档 基于LS-DYNA潜孔钻头仿真分析与布齿优化设计

针对车辆与护栏的实体碰撞试验难度大、经费高、周期长、数据不易获取的情况,基于ls-dyna有限元软件,在分析实际碰撞试验的基础上,建立了碰撞车辆仿真模型和护栏仿真模型,优化碰撞过程,最终形成了车辆-护栏碰撞仿真模型;同时,与实际试验数据进行对比,分析了误差形成原因。结果表明,仿真模型试验结果与实车试验结果基本一致,验证了仿真模型的正确性。

通过对普通硬质合金潜孔钻头的缺点进行分析,论证了聚晶金刚石复合柱齿在潜孔钻头上应用的可行性,并确定了聚晶金刚石复合柱齿潜孔钻头的结构、生产工艺和工艺要点。

对高风压潜孔钻头使用时钻头体崩块、掉齿等早期失效情况进行分析,找到其失效原因。通过改进热处理工艺,采用低浓度渗碳等,取得了较好的效果。

基于显式动力学方法,借助有限元分析软件ansys/ls-dyna,模拟了磨削成形过程。数值模拟的结果揭示了磨削过程中金属的去除规律和应力变化情况。该结果为避免磨削过程中出现裂纹、卷口、过烧等现象提供参考,也为磨削加工中各项工艺参数的确定提供理论依据。

潜孔钻头由于工作环境恶劣,使用过程中存在很多不可预见的因素,很容易造成钻头的非正常报废,长期以来,国内外专家学者从钢材选材、硬质合金齿的牌号以及钻头的结构等不同角度对钻头进行研究和改良,并取得了丰硕的成果。本文以花键连接类潜孔钻头为例从钻头的结构设计阐述对钻头使用寿命的影响。

合理的布齿设计是保证pdc钻头工作性能优良的关键,在研究pdc钻头布齿设计理论和方法的基础上,开发了pdc钻头布齿设计软件。软件采用matlab编写,具有设计速度快、精度高、可操作性强,使用方便等优点。

通过计算流体力学软件fluent对三种底唇面形状的钻头进行内部流场数值模拟仿真分析,比较真实地反映出其在孔底的工作状态,可以得出任意断面的流速和压力,这种方法为钻头结构参数的优选提供基础。

依据弹塑性原理,利用有限元分析软件ansys/ls-dyna对多种型号的钢管进行压力矫直模拟,计算得到反弯挠度值,并与实测方法得到的反弯挠度进行比较,二者基本一致。

以qf-ⅱ型潜孔钻头为原型,应用有限元分析软件ansys阐述了潜孔钻头本体结构的有限元模型建立、网格划分、材料的本构关系、边界条件的处理等相关问题,对不同牙齿过盈量时钻头本体应力的分布情况进行了模拟研究,并得出了相应的vonmises应力分布图,为合理进行潜孔钻头本体结构设计提供了依据和校验方法。

以川渝地区油气田现场空气钻井用潜孔钻头为模拟对象,根据实体模型、底部包络面和实钻井眼建立流场模型,采用rngk-ε方程作为气相湍流模型,用拉格朗日粒子追踪法描述固相,进行潜孔钻头的旋流场数值模拟。研究结果表明:气相在喷嘴出口形成的扇形面积小,未完全覆盖钻齿,钻齿处岩屑携带效率低;转盘转速对井底流场影响很小;钻头中心区域和切削结构中部(径向狭长区域)存在回流;流量分配不均和回流影响携岩效率和钻进速度;借鉴pdc钻头水力结构的设计思路,在潜孔钻头每个切削结构中心位置增加1个喷孔,在潜孔钻头中心增1个中心喷孔,发现改进后钻齿上分配的气量明显增加,过流流速增大,钻头中心区域回流现象基本消除,改进后结构有利于及时清除岩屑,减少重复切削,可以提高机械钻速以及延长钻头寿命。

文辑创建者

我要分享 >

职位:大气环境影响评价

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐