抗低温球墨铸铁风力发电铸件研制

2025-03-07

风力发电设备厚大球墨铸铁件的生产

通过分析风力发电球墨铸铁齿轮箱的结构特点和缺陷种类,选择采用直接接触法对球墨铸铁风电齿轮箱进行手工超声波检测,试验结果表明此法可以成功地检测出齿轮箱的内部缺陷。

编辑推荐下载

研究了铋对球墨铸铁组织和性能的影响,特别是对低温冲击韧性的影响。实验设计了合适的化学成分和含铋量,制定出合理的生产工艺和热处理工艺。利用光谱分析仪、金相显微镜、低温冲击试验机等设备对试样的化学成分、金相组织和力学性能进行了检测和观察。结果显示,适量的铋可以减小石墨球径,增加石墨球数量,提高球铁的低温冲击韧度。铸态下,未加铋的试样低温冲击韧性约在9j左右。经热处理后,与铸态下加铋试样的低温冲击韧性近似,在12~13j左右。加铋并热处理后,低温冲击韧性最高可到17j。另外,随着加铋后石墨球的细化,低温冲击韧度数值波动变小,性能变得更加稳定。

研究了球墨铸铁基体组织中珠光体率和石墨数量对其硬度以及低温(-20℃)冲击韧性的影响。研究结果表明,随着珠光体率的增加,球墨铸铁硬度增加,但低温冲击韧性下降;对于铸态和正火态球铁,石墨数量对基体硬度和u形缺口低温(-20℃)冲击韧性几乎没有影响。对于退火态球铁,随着石墨数量的增加,-20℃冲击韧性值显著增加;当石墨数量达到400个/mm2时,其u形缺口冲击韧性达29.0j/cm2,是铸态的3倍。

热门文档 抗低温球墨铸铁风力发电铸件研制

收稿日期:20100919;修订日期:20101020 作者简介:牟行辉(1974),四川射洪人,工程师.从事铸铁件铸造工艺 设计和质量控制工作. email:mu_xinghui@126.com vol.32no.1 jan.2011 铸造技术 foundrytechnology 工艺技术technology 球墨铸铁铸件的补缩工艺 牟行辉 (陕西秦川机床工具集团有限公司,陕西宝鸡721009) 摘要:通过分析和总结在生产实践过程中球墨铸铁铸件产生缩孔缩松缺陷以及成功解决办法,对球铁铸件凝固收缩理论提出 理解和看法:铸件的补缩及缺陷产生取决于压力,由于球铁的凝固特性使石墨化膨胀和凝固收缩分离,薄壁件截面凝固差异 不明显,石墨化膨胀压力无法有效利用,厚大件的截面凝固的差

通过采用优质铁液、选取合适的分型面、设计合理的浇注系统、冷铁、安放足够大的保温冒口和上表面加大加工余量等措施,生产出16.8t的合格大型球墨铸铁件。

长期以来,用砂型铸造的球墨铸铁件,都要加大浇冒口系统和辅以冷铁来获得合格铸件,否则铸件易产生缩孔、缩松等铸造缺陷。然而采用上述措施,既浪费了铁液,又很容易使型腔内的铁液在凝固石墨化膨胀过程中反馈给冒口,使铸件产生冒口根部缩孔。

通过分析和总结在生产实践过程中球墨铸铁铸件产生缩孔缩松缺陷以及成功解决办法,对球铁铸件凝固收缩理论提出理解和看法:铸件的补缩及缺陷产生取决于压力,由于球铁的凝固特性使石墨化膨胀和凝固收缩分离,薄壁件截面凝固差异不明显,石墨化膨胀压力无法有效利用,厚大件的截面凝固的差异大,容易实现石墨化膨胀压力的利用。铸造补缩工艺的设计原则就是提供并保持这样的压力,对薄壁要强调外部压力补缩,厚壁则充分利用石墨化膨胀压力自补缩。

精华文档 抗低温球墨铸铁风力发电铸件研制

根据主轴铸件的结构特点及质量要求,采用了平做立浇铸造工艺。对这种工艺方法进了介绍,并且给出了包括浇注系统、冒口、冷铁等的工艺参数设定范围。由生产实践证实,对于这类外观质量要求严格的铸件,平做立浇是一种有效的工艺方案。

详细介绍了《风力发电机组球墨铸铁件》国家标准的制订情况及其主要内容;解释和说明了材料力学性能、球化率、球化级别和本体声速、基体组织、特殊力学性能、无损检测要求等主要技术指标;对规范生产高质量风电球铁铸件具有指导作用。

为了解决1.5mw风力发电机组轮毂球墨铸铁件在铸造过程中容易产生缩松缩孔缺陷的问题,采用计算机数值模拟技术对轮毂的浇注系统进行优化设计分析。研究了轮毂球墨铸铁件的凝固特点,明确了铸件产生缺陷的原因,利用三维造型软件和铸造模拟软件对风力发电机轮毂铸件凝固过程的温度场进行模拟,得出了铸造风机轮毂的优化工艺方案。模拟结果显示,优化工艺可以明显地改善风机轮毂在铸造过程中产生的缩孔缺陷。

由全国风力机械标准化技术委员会主办,无锡一汽铸造有限公司与江阴吉鑫机械有限公司承办的《风力发电机组球墨铸铁件》国家标准(征求意见稿)研讨会"于2008年6月18-20日在无锡召开。参加研讨会的有全国风力机械标准化技术委员会、起草单位、认证机构、无损检测机构、全国铸造标准化技术委员会、整机制造厂、部件制造厂及铸件生产厂等19家单位共32位代表参加。

介绍了球墨铸铁中奥氏体枝晶的形成、分类及影响因素,指出奥氏体枝晶排列方向的控制对进一步挖掘球铁力学性能潜力的意义;同时阐述了溶质元素、凝固速度等因素对球铁偏析的影响规律。

最新文档 抗低温球墨铸铁风力发电铸件研制

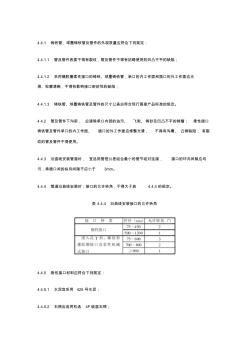

4.4.1铸铁管、球墨铸铁管及管件的外观质量应符合下列规定: 4.4.1.1管及管件表面不得有裂纹,管及管件不得有妨碍使用的凹凸不平的缺陷; 4.4.1.2采用橡胶圈柔性接口的铸铁、球墨铸铁管,承口的内工作面和插口的外工作面应光 滑、轮廓清晰,不得有影响接口密封性的缺陷; 4.4.1.3铸铁管、球墨铸铁管及管件的尺寸公差应符合现行国家产品标准的规定。 4.4.2管及管件下沟前,应清除承口内部的油污、飞刺、铸砂及凹凸不平的铸瘤;柔性接口 铸铁管及管件承口的内工作面、插口的外工作面应修整光滑,不得有沟槽、凸脊缺陷;有裂 纹的管及管件不得使用。 4.4.3沿直线安装管道时,宜选用管径公差组合最小的管节组对连接,接口的环向间隙应均 匀,承插口间的纵向间隙不应小于3mm。 4.4.4管道沿曲线安装时,接口的允许转角,不得大于表4.4.4的规定。 表4.4.4

厚大断面球铁铸件以其性能和成本上的优势,在核电、风电等行业具有广阔的应用前 景。但迄今为止,厚大断面球铁铸件中形成碎块状石墨仍是目前国内外铸造领域研究 与生产的难题。本文采用模拟实验与生产性验证相结合的方法,研究了厚大断面球铁 中石墨析出行为及碎块状石墨的形成机理,分析了微量元素的作用机制。采用等温切 面方法物理模拟了百吨级核乏燃料球铁储运容器铸件的凝固过程,设计了强制冷却 系统,并对模拟试块的微观组织及力学性能进行了综合分析与评价。利用自行设计 的液淬保温炉,模拟了厚大断面球铁的凝固过程,研究了石墨的析出规律,并分析了其 影响因素。结果表明,当保温时间小于240min时,石墨呈球状析出。保温时间达到 240min后,熔体中析出了碎块状石墨。继续延长保温时间,在碎块状石墨共晶团周围 有蠕虫状和片状石墨形成。实验中发现碎块状石墨从铁液中直接析出。利用高分辨

球墨铸铁缩孔、缩松问题探讨(3.对“均衡凝固技术”几个基本问题的讨论) 3.对“均衡凝固技术”几个基本问题的讨论 本文开头就提到,目前球铁件缩孔、缩松研究的焦点问题是:如何正确认识石墨 化膨胀?如何利用石墨化膨胀进行补缩?以及如何处理外部补缩和自补缩的关 系?对这几个焦点问题,近年来在国内流行的“均衡凝固技术”[28]提出了一 些看法,引起了各种不同的评论。可能是由于实践经历和看问题角度的差别,笔 者的认识和看法可能与之有所不同,谨在这里对其中几个基本问题进行讨论,希 望通过不同观点的交流有助于加深对球铁缩孔、缩松问题的认识,特别希望有助 于正确认识和利用石墨化膨胀进行补缩。 3.1球铁件是否可能实现“均衡凝固”?有利还是有弊? 3.1.1收缩-膨胀叠加图存在的问题 均衡凝固技术[28]给“均衡凝固”所作的定义是:“铸铁铁水冷却时要产生体积 收缩,凝固时析

文章分析产品结构特性,选用了科学合理的铸造工艺、化学成分设计,控制球化处理和孕育处理,生产出各项性能符合风电标准要求的球墨铸铁轮毂,取得了较明显的技术经济效果。

以大型球铁磨盘铸件为例,介绍了毛重95t球铁磨盘的生产过程,采用喂线法球化处理的铸件组织、性能及超声波探伤(ut)、磁粉探伤(mt)均满足技术指标要求,并实现稳定批量生产。生产实践表明,喂线法球化处理是保证大型球铁件质量的有效途径。

空气锤的锤杆一般是用中碳钢锻造制成,由于工艺水平的限制,内孔都加工成图2或图3的形状,有的虽按图1形状加工,但在向球面过渡处不可避免被刀尖划出一圈深沟,由于应力集中导致锤杆过早断裂。我厂750kg、400kg、150kg、65kg几台空气锤在60、70年代总共换了10根锤杆,有的只使用半年或一年。这不仅经济损失很大,还影响生产。

球墨铸铁炉前检验是其生产过程中不可缺少的一环,它直接关系到球墨铸铁件的质量。及时、准确判断铁液球化情况,可以迅速采取措施控制球墨铸铁的质量。炉前误判将大量报废铸件,造成严重的经济损失,因此,炉前及时、准确判断球化情况比炉后检验重要得多。

球墨铸铁,因其石墨呈球状而得名,广泛用于机械制造。生产球墨铸铁涉及结晶学、材料科学和冶金等知识。关键步骤包括铁水准备、球化处理、孕育处理和铸型制造,这些处理过程转化石墨形态,增强材料机械性能。

介绍了国内相关的低温高韧性球铁的标准,探讨了化学成分、铸造工艺和显微组织对铸态球墨铸铁低温韧性的影响,研究确定了铸态低温韧性球墨铸铁的成分和铸造工艺,生产出符合风电行业和其他低温环境条件下使用的球墨铸铁件。

文辑创建者

我要分享 >

职位:智能建造师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐