冷成型用冷轧低碳钢扁平轧材中文

2025-03-25

梅钢开发出了适合自己实际生产工况的冷轧低碳钢保护渣,该渣降低了保护渣中的na2o含量,增加了li2o的含量。通过新开发保护渣的应用,板卷质量得到大幅度改善。新开发保护渣已在梅钢炼钢厂稳定使用,获得了改善铸坯质量和提高冷轧板卷质量的良好效果。

介绍了冷轧低碳钢a1008的生产工艺,指出控制钢水中碳含量和夹杂物含量是生产顺行和产品质量保证的关键。终轧温度、卷取温度和退火温度的控制是影响最终性能和硬度的主要因素。通过综合分析检验,研制开发的冷轧低碳钢a1008的各项性能均满足标准要求。

编辑推荐下载

采用光学显微镜、扫描电镜、拉伸试验机等仪器,结合热轧板板形测量对冷轧低碳钢薄板边裂原因进行了分析。结果表明:由于热轧板边部部分区域未发生完全再结晶,导致在冷轧时未再结晶区域和再结晶区域的变形抗力不一,造成了冷轧板的边裂。

叶热加工工艺曳20年月第卷第期 表1试验钢的化学成分(质量分数,%) tab.1compositionofexperimentalsteel(wt%) csimnpsalcafe 0.0420.0130.20.0150.0080.0260.0034余量 冷轧低碳钢薄板主要应用于汽车尧家电等行业遥 汽车行业是最大用户袁其发展对高强度尧良好成形性 能的板带产品提出了更高的要求遥目前袁我国的各大 钢铁企业及研究机构都在努力发展综合性能优良的 板带钢产品以满足汽车工业发展的需要遥冷轧退火 工艺已有较多研究袁并逐步应用于实际生产 [1] 遥为冷 轧退火技术进一步应用于低碳带钢生产袁改善生产 工艺尧降低生产成本尧提高质量 [2] 遥为此袁进行了低碳 带钢冷轧退火的试验研究遥本文采用传统热轧的低 碳钢板作为冷轧基料袁在试验

热门文档 冷成型用冷轧低碳钢扁平轧材中文

采用基于薄板坯连铸连轧(csp)工艺条件下的低碳钢板作为冷轧基料,在实验室模拟现场工艺进行了冷轧和罩式退火,利用x射线衍射和电子背散射衍射(ebsd)分析了退火过程中的织构和微区取向的变化,并对csp条件冷轧板再结晶织构的形成机制进行了讨论。结果表明:γ取向线在再结晶发生后增加比较明显,但在晶粒长大阶段却略有降低。形变亚晶在再结晶过程中发生合并长大,这些具有大角度晶界的亚晶将是再结晶形核的基础。以较小的晶内平均取向差和较大的晶粒间取向差为判据,利用ebsd技术选取了最有可能成为再结晶晶核的亚晶,这些亚晶存在着以{111}取向为主的择优取向。再结晶晶粒的生长速度在随后的整个退火过程中存在较大差异,{111}再结晶新晶粒的生长速度在晶粒长大阶段受到抑制,可能是其最终成品γ取向线取向分布密度下降的原因。再结晶初期晶核的择优取向与其生长速度的差异共同作用决定了再结晶的最终织构。

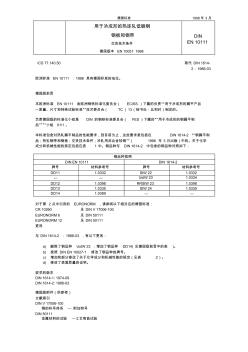

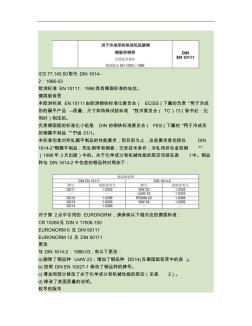

德国标准1998年3月 用于冷成形的热连轧低碳钢 钢板和钢带 交货技术条件 德国版本en10051:1998 din en10111 ics77.140.50取代din1614- 2:1986-03 欧洲标准en10111:1998具有德国标准的地位。 德国版前言 本欧洲标准en10111由欧洲钢铁标准化委员会(eciss)下属的负责“用于冷成形的扁平产品 –质量、尺寸和特殊试验标准”技术委员会(tc)13(秘书处:比利时)制定的。 负责德国版的标准化小组是din的钢铁标准委员会(fes)下属的“用于冷成形的钢扁平制 品””小组01/1。 本标准包含对热轧扁平制品的性能要求,到目前为止,这些要求是包括在d

ics77.140.50取代din1614- 2:1986-03 欧洲标准en10111:1998具有德国标准的地位。 德国版前言 本欧洲标准en10111由欧洲钢铁标准化委员会(eciss)下属的负责“用于冷成 形的扁平产品–质量、尺寸和特殊试验标准”技术委员会(tc)13(秘书处:比 利时)制定的。 负责德国版的标准化小组是din的钢铁标准委员会(fes)下属的“用于冷成形 的钢扁平制品””小组01/1。 本标准包含对热轧扁平制品的性能要求,到目前为止,这些要求是包括在din 1614-2“钢扁平制品;热轧钢带和钢板;交货技术条件;冷轧用非合金软钢” (1986年3月出版)中的。关于化学成分和机械性能的规定包括在表1中。钢品 种与din1614-2中包含的钢品种对照如下: 对于第2点中引用的euronorm,请参阅以下相对应的

对酒钢csp冷连轧机组生产的低碳钢薄板表面出现的长、短两类"黑线"缺陷进行了光学显微镜(om)和扫描电镜(sem)形貌观察及能谱仪(eds)成分测定,并结合生产工艺分析确认,"长黑线"缺陷是连铸环节产生的外来夹杂物在冷轧后暴露所造成的,"短黑线"缺陷是由于csp均热炉炉辊辊环结瘤造成热轧板下表面氧化铁皮压入产生的。据此,提出相应的解决措施并优化生产工艺。改进后冷轧板表面质量合格率提高了6%。

rh精炼开发冷轧用超低碳钢的技术革新 [摘要]对于精炼能力不足的炼钢厂,采用rh真空单重精炼工艺 替代双重精炼工艺,具有积极意义。但是和rh+lf或lf+rh双重精 炼工艺不同,采用rh真空单重精炼工艺开发冶炼冷轧超低碳钢, 主要难点在于钢中夹杂物控制,控制不恰当会严重影响浇铸性能。 使用适量铝渣作为顶渣改质剂和优化rh真空炉的过程控制,取得 较好效果。 [关键词]超低碳夹杂物控制顶渣改质rh真空 中图分类号:tf761+.2文献标识码:tf文章编号:1009―914x (2013)22―0396―01 rh真空精炼炉是生产冷轧超低碳钢的关键设备,是生产洁净钢很 有效的方法,对改善产品结构、提升产品档次、占领高级别钢市场, 起着至关重要的作用,是生产超低碳冷轧深冲钢、汽车面板、if钢、 x80管线钢等高级钢种不可缺少的精炼设备。邯钢

精华文档 冷成型用冷轧低碳钢扁平轧材中文

对于精炼能力不足的炼钢厂,采用rh真空单重精炼工艺替代双重精炼工艺,具有积极意义。但是和rh+lf或lf+rh双重精炼工艺不同,采用rh真空单重精炼工艺开发冶炼冷轧超低碳钢,主要难点在于钢中夹杂物控制,控制不恰当会严重影响浇铸性能。使用适量铝渣作为顶渣改质剂和优化rh真空炉的过程控制.取得较好效果。

研究和分析了国产冷轧低碳钢板试样表面污染物的种类及成分,并且与进口同类钢板进行了比较。结果表明,国产钢板表面存在大量的污染物,包括残油、残铁、残碳和氯离子,数量明显超过进口同类钢板的表面污染物。由大气暴晒试验、盐雾试验及湿热试验结果可见,钢板的表面污染物与其耐大气腐蚀性能有对应关系。结合钢板生产实际过程,探讨了这些污染物的产生原因。

最新文档 冷成型用冷轧低碳钢扁平轧材中文

采用薄层电化学测试技术,并结合结露试验和表面粗糙度测量研究了冷轧低碳钢板的耐大气腐蚀性能.研究表明,薄层电化学测试技术可以评价冷轧低碳钢板耐大气腐蚀性能,且评价结果与钢板的实际使用情况基本一致.冷轧低碳钢板表面结露行为与钢板表面粗糙度分布有关,但与钢板的耐大气腐蚀性能并无直接关系.

分别采用基于薄板坯连铸连轧(csp)工艺和传统热连轧工艺条件下的低碳钢板作为冷轧基料,在实验室模拟现场工艺进行了冷轧和退火。通过金相观察和x射线衍射织构分析,比较了两种工艺下低碳钢板的组织和织构演变的规律。结果表明:两种试样冷轧后α取向线上显著增加的织构有较大的区别,csp工艺下是{001}〈110〉,而传统工艺下是{112}〈110〉;在同样的冷轧及退火工艺条件下,csp条件下的钢板在退火过程中发生再结晶需要的温度更高,时间更长;对于csp钢板,退火对γ取向线的影响要大于冷轧对其的影响,而对于传统热连轧钢板,冷轧和退火过程对γ取向线都有比较大的影响。

低碳钢、超低碳钢铁素体区轧制技术 一、项目简介 本项目是基于现代热连轧带钢生产工艺,开发出适合大生产的低碳钢、超低碳钢铁 素体区轧制生产技术和相应的铁素体热轧和相关的冷轧带钢产品。 铁素体区轧制工艺,又称为温轧(warmrolling),是一种出产可直接使用或供随后 冷轧生产的价格便宜、质软、非时效的热轧板的方法。由于超低碳钢的→转变温度较 高,很难保证这类钢在奥氏体区终轧,相反容易实现铁素体区轧制,因此超低碳钢的铁 素体区轧制技术得到了推广。铁素体区轧制工艺与传统的超低碳钢生产工艺区别在于传 统热轧生产中粗轧和精轧温度均在ar3以上,即在奥氏体区轧制,而铁素体区轧制时精 轧在ar3以下,即铁素体区进行。在铁素体区轧制的带钢拉伸、屈服强度低,延伸率高, 而且因其要求的轧制温度低,非常利于生产的深冲性能要求高的热轧薄规格品种。这也 是目前国际带钢市场上以热代

通过对邯钢供冷轧用低碳钢卷板纵裂形貌、分布特征进行分析,阐述了低碳钢纵裂产生的机理及影响因素,通过采取有效措施使低碳钢纵裂得到有效控制。

在实验轧机上进行低碳钢的低温轧制实验,并利用力能参数模型对低碳钢低温轧制时轧机能力进行校核计算。实验结果表明,加热温度从1200℃降至1150℃时,低碳钢的微观组织都是铁素体和珠光体,晶粒直径减小了1.3μm;试样的屈服强度提高了9mpa,抗拉强度提高了6mpa,延伸率下降了1.5个百分点,力学性能仍符合标准要求。校核结果表明轧机设备能力能够满足低温轧制需要。

备案号:qb/44020077984-2007 广东省企业产品标准 q/sg01-2007 拉丝用低碳钢热轧圆盘条 hot-rolledlowcarbonsteelwirerodsfordrawing 2007-01-02发布2007-01-12实 施 广东韶钢松山股份有限公司发布 1 q/sg01-2007 前言 本标准参照gb/t1.1-2000《标准化工作导则第一部分:标准的结构和编写规则实施指南》编写。 本标准规定了拉丝用低碳钢热轧圆盘条产品的技术要求。 本标准适用于广东韶钢松山股份有限公司生产的拉丝用低碳钢热轧圆盘条。 本标准由广东韶钢松山股份有限公司技术研究中心起草。 本标准主要起草人:黄锐、张志明、钟凡

文辑创建者

我要分享 >

职位:机电/土建专业监理工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐