水基淬火液在铝合金钣金件淬火中的应用

2025-01-23

介绍了bw水基淬火液在铝合金钣金件中的应用研究,对铝合金采用bw水基淬火液淬火并时效后的力学性能、淬火变形、晶间腐蚀等方面进行了探讨。

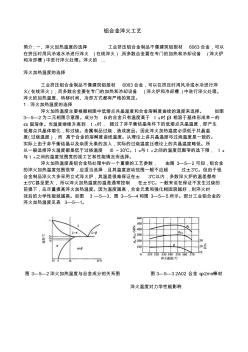

铝合金淬火工艺 简介:一、淬火加热温度的选择工业挤压铝合金制品不像建筑铝型材6063合金,可以 在挤压时用风冷或水冷进行淬火(在线淬火),而多数合金要在专门的加热和冷却设备(淬火炉 和冷却槽)中进行淬火处理。淬火的... 淬火加热温度的选择 工业挤压铝合金制品不像建筑铝型材6063合金,可以在挤压时用风冷或水冷进行淬 火(在线淬火),而多数合金要在专门的加热和冷却设备(淬火炉和冷却槽)中进行淬火处理。 淬火的加热温度、转移时间、冷却方式都有严格的规定。 1.淬火加热温度的选择 淬火加热温度主要根据相图中低熔点共晶温度和合金溶解度曲线的温度来选择。如图 3—5—2为二元相图示意图。成分为b1的合金只有温度高于t溶时β相溶于基体形成单一的 α固溶体。当温度继续升高到t共时,超过了非平衡结晶条件下的低熔点共晶温度,即产生 低熔点共晶体熔化,称过烧。金

编辑推荐下载

铝合金厚板是其厚度>6mm的平轧产品,2012年全世界的厚板产量约620kt,其中约70%为热处理可强化的铝合金,厚板的80%左右应用于交通运输产业。热处理可强化的铝合金板都要经过固溶处理,在淬火过程中会产生残余应力。残余应力是有害的,必须在对厚板进行机械加工之前加以消除,否则会引起不允许的变形。消除残余应力的措施有多种,但预拉伸是既简便又有效的工艺。控制残余应力的拉伸永久变形量为1%~4.5%,对有些厚板及锻件可用压缩法控制残余应力。2015年年底全世界投产的厚板预拉伸机约有55台,其中中国可有21台。

通过论述铝合金挤压在线淬火的基本原理、工艺参数及其淬火方法和设备,证明铝合金挤压制品在线淬火工艺与传统的离线的淬火炉中淬火相比,简化了工艺流程,缩短了生产周期,提高了生产效率,同时节省了投资和能源。该工艺目前广泛应用于al-mg-si系和al-zn-si系铝合金工业型材的生产。

热门文档 水基淬火液在铝合金钣金件淬火中的应用

本文较全面系统地论述了铝合金挤压在线淬火的基本原理与实现在线淬火的工艺条件,并列出了部分常用铝合金的挤压在线淬火参数。指出铝合金的化学成分;锭坯的质量与均匀化处理;挤压前锭坯的预热条件;合金的淬火敏感性及挤压在线淬火的冷却速度;先进的精密水-雾-气淬火装置等是实现铝合金挤压在线淬火工艺的必要而充分的条件。铝合金挤压在线淬火是一种先进有效的工艺,可简化工艺流程、提高生产效率,缩短生产周期,降低生产成本,具有重大的经济价值。

论述了目前相关行业对铝合金淬火炉的要求,描述了铝合金淬火炉工作原理及基本结构组成。根据以往的设计基础,同时结合国内市场因对铝合金材料性能要求的提高,而对大型铝合金淬火炉提出的新的技术参数要求和发展方向,对设计中存在的一些技术问题进行了深入的探讨,并结合大型铝合金淬火炉实际安装调试经验,对存在的问题给出一定的解决方案,从而对设备关键部件进行优化设计,逐步完善设备各方面性能。

较全面系统地论述了铝合金挤压在线淬火的基本原理与实现在线淬火的工艺条件,并列出了部分常用铝合金的挤压在线淬火工艺参数。锭坯的质量与均匀化处理,挤压前锭坯的预热条件,合金的淬火敏感性及挤压在线淬火的冷却速度,先进的精密水-雾-气淬火装置等,是实现铝合金挤压在线淬火工艺的充分必要条件。铝合金挤压在线淬火是一种先进有效的工艺,可简化工艺流程,提高生产效率,缩短生产周期,降低生产成本,具有重大的经济价值。

较全面系统地论述了铝合金挤压在线淬火的基本原理与实现在线淬火的技术要求。指出铝合金的化学成分;锭坯的质量与均匀化处理;挤压前锭坯的预热条件等是实现铝合金挤压在线淬火工艺的必要而充分的条件。铝合金挤压在线淬火是一种先进有效的工艺,可简化工艺流程、提高生产效率,缩短生产周期,降低生产成本,具有重大的经济价值。

大型轴承的试验主轴吊装丝孔在试验装置中作用是十分重要的,它关系到轴承试验后如何安全拆卸。因此,试件淬火前遗漏的加工问题在淬火后用常规的加工方法是无法解决的,而硬质合金钻头在淬火件中起到其独特的作用。

精华文档 水基淬火液在铝合金钣金件淬火中的应用

简介铝合金在线水冷淬火设备的结构组成,以及6061铝合金挤压型材在线水冷淬火试验情况,型材经水冷淬火后再经人工时效处理,其力学性能满足标准规定值。该设备投资少,运行稳定,维护方便,有较好的经济和技术效益。

因为铝和铝合金特殊的物理及化学方面的性质,在社会的不同领域,都对此类合金有着一定的需求.同时也会对铝和铝合金又提出不同程度的不同方面的性质需求.热处理是一种比较出众的金属处理技术,能够在一定程度上提升铝合金的各种物理性质.应用铝合金热处理和铝合金淬火炉,对铝合金进行更近一步的加工处理,使铝合金能够具备更多更优秀的金属性质,以满足人们在发展过程中对于铝合金这种材质的需求,这也是某些行业中不可缺少的材料优化.

采用非线性有限元软件msc.marc,结合淬火和预拉伸实验,建立厚板淬火-预拉伸应力预测模型时,运x射线衍射技术的层削测试方法验证了此模型。结果表明:应力场预测模型计算结果与实验测算吻合较好,其中淬火应力平均偏差小于10%;有效的实验测试可以对有限元预测模型的建立进行改进和检验;理想假设的存在使得预测结果与实际有所偏离,但应力预测趋势仍可有效揭示厚板的应力演变规律。

铝合金预拉伸厚板变形区域分为夹持区、过渡区和均匀区三个部分。在模拟厚板预拉伸变形过程基础上,分析了各变形区域变形机理和应力分布规律。夹持区变形不充分,导致残余应力不足60%,且内部应力分布复杂。过渡区残余应力沿拉伸方向分布不均匀,对不同尺寸板厚在不同拉伸工艺下的过渡区进行分析说明,过渡区范围与板厚度有关,其范围约为板厚的60%~70%。最后分析了均匀区应力演变规律,探讨了不同拉伸量和拉伸速度对不同尺寸厚板拉伸效果的影响,认为拉伸量2.0%~2.5%可满足较好的工艺要求。

通过工艺试验,分析了淬火加热温度、淬火保温时间等对2a50铝合金挤压型材力学性能和布氏硬度的影响。试验结果表明,固溶淬火温度控制在520℃,保温时间根据型材厚度控制在40min以内,保证材料的加热均匀度,可以生产出高强度、高硬度的2a50铝合金型材。

最新文档 水基淬火液在铝合金钣金件淬火中的应用

应用ansys软件对汽车保险杠防撞梁进行淬火数值模拟,分析了淬火过程中工件的温度场、变形场和应力场的动态变化情况,在淬火40s和60s两个不同时间对工件的淬火性能进行了对比。结果表明:用常温静态水作为淬火介质对铝合金防撞梁的变形和应力的影响不大,在淬火40s时虽然工件的温度几乎达到介质温度,但此时并未淬透,而淬火60s时工件已淬透,满足该模型实际应用的性能要求。

在分析旅游制品用铝合金型材技术要求的基础上,依据铝合金在线淬火的基本原理,确定了一种风-水联淬的渐进式冷却方式,介绍了这种淬火装置的组成及结构,设计了形成平面汇交水幕的喷淋水环,提出根据在线淬火后型材表面温度及断面变形量对冷却速度进行控制的方案。经生产试验表明,该装置较好解决了挤压型材尤其是停顿区型材的硬度均匀和变形问题,为生产中小断面铝合金型材的企业提供了一种自动控制冷却速度、成本低、操作方便、实用的在线淬火装置。

铝合金厚板在航空航天领域中应用较为广泛,在厚板轧制淬火之后很容易出现变形等问题,直接的影响了整个厚板的成材率,对版型的控制以及矫直技术进行了分析,旨在有效的解决铝合金厚板变形问题,更好的发挥铝合金厚板自身的价值与效能。

采用中断淬火/时效处理获得时间-温度-性能(ttp)曲线,结合透射电镜(tem)微观组织研究了6061铝合金的淬火敏感性。结果表明,6061铝合金ttp曲线的鼻尖温度约为340℃,中温区(230~445℃)淬火敏感性较高,而高、低温区淬火敏感性较低。合金在鼻尖温度保温过程中,粗大平衡相依附于富铁相(alfesi)粒子不均匀形核析出,减小了基体中溶质原子溶度,削弱了后续时效强化效果。适当提高淬火敏感区的冷却速率和降低高、低温区的冷却速率,这既可保证合金较佳的力学性能,又减小淬火应力。

某产品发动机系用30crmnsia、规格为φ95×7mm的无缝钢管制造,长为655mm。其热处理调质工艺原采用3~#锭子油作淬火介质,完全可以达到б——b≥1176mpa、δ_s≥7%、hrc40~44的技术指标,而且变形也小。但由于该零件是细长筒形零件,每炉20~40件立放在井式电阻炉中加热880~900℃,再

开展了新型7085铝合金材料高温拉伸试验,得到了其基本性能参数与力学模型,运用abaqus有限元软件对7085铝合金框梁结构航空模锻件淬火过程进行了数值仿真,研究了淬火工艺参数与方式对残余应力分布规律的影响。研究表明:框梁结构航空模锻件淬火残余应力主要集中于腹板与筋板交汇处,呈现外压内拉的分布特点;淬火温度对残余应力有显著影响,提高淬火温度可有效降低残余应力;固溶温度对淬火残余应力的影响较小,对于大尺寸框梁模锻件,入水方式及转移时间对淬火残余应力的影响甚微。

淬火残余应力可能造成工件淬后裂纹、削弱其疲劳强度以及造成其体积和形状的变化。在需要进行淬火处理的厚板结构铝合金零件中,这一情况尤为显著。因此,对厚板铝合金淬火过程进行有限元模拟,预测其淬后残余应力大小及分布,具有十分重要的意义。本文运用abaqus/standard软件建立了2a12厚板铝合金的淬火过程有限元模型,并用反传热算法确定了以聚乙撑二醇(pag)溶液作为淬火介质时的换热边界条件。为了验证模拟结果的可靠性,应用x射线法对厚板淬火残余应力进行了测量。模拟结果与实测数据具有较好的一致性,表明本文建立的有限元模型具有较高的精度。

利用msc.marc非线性有限元软件建立了一个淬火-预拉伸模型,并利用该模型对7075铝合金厚板进行了仿真研究。仿真结果表明,对于7075铝合金的最佳拉伸量为2.0%~2.5%,预拉伸后板内残余应力降低幅度可达90%以上,且残余应力分布形式由淬火态的"m"型演变为预拉伸后的"w"型;随着拉伸量的增加铝板内塑性变形合格的区域逐渐增加,可利用预拉伸中的等效应力分布状态确定锯切区。若提供适当的残余应力测试结果,利用有限元仿真模型可有效地揭示铝合金厚板淬火-预拉伸内部残余应力的演变规律。

文辑创建者

我要分享 >

职位:驻场项目资料员

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐