投入式抽油泵进油阀研制与应用

2025-01-23

常用的抽油泵进油阀不能与需要液压座封的管柱配套使用,不能下入测试仪器。本文介绍了新研制的投入式抽油泵进油阀的结构、工作原理、特点和现场试验应用情况。经现场试验,投入式抽油泵进油阀结构合理,工作可靠,可以大量推广使用。

介绍了一种融修井、采油现场多类技术应用对象为一体的综合性设备——防喷管式抽油泵,从其结构设计、工作原理、技术特点和现场应用效果等方面,阐述了长庆油田自行研制的新型防喷管式抽油泵的优越性。防喷管式抽油泵不但突破了常规泄油器泄油成功率低的难题,起到油管防喷的作用,而且能够有效地实现油井正循环热洗、正循环压井和井口自动降压工作,为提高油井的维护性作业效率提供了新的途径和方法,大大降低了作业过程中的安全风险,具有一定的应用价值和发展前景。

在大庆油田修井作业中,研制应用抽油泵二次作业油管内防喷工具是实现安全生产、无污染作业的重要发展方向。介绍了新型抽油泵防喷脱接器的结构和工作原理。该防喷脱接器集防喷、对接、脱锁3种功能于一体,常规作业不增加起下管柱次数,二次作业时采用上提抽油杆柱的方式密封油管,实现不压井作业。该防喷脱接器具有超强承载、结构简单、实用性强的特点。在大庆油田推广应用表明,该防喷脱接器能够满足不压井作业的需要,而且具备接脱锁率高、二次作业密封性好等特点,具有较好的推广应用前景。

编辑推荐下载

为解决普通管式抽油泵固定阀在下井过程中易受各种杂质影响而产生漏失的问题,本文研制了过滤型抽油泵固定阀装置,该装置结构简单、加工成本低,经现场试验,效果良好。

设计了一种新型可控多功能底阀抽油泵,具有正反循环洗井、防砂和泄油功能,在冲砂、热洗井、注气等特殊作业时不用起下管柱,通过下放上提抽油杆就可以打开正循环环空通道,完成作业后再次下放上提抽油杆柱,就可以关闭循环环空通道,进行正常采油生产。由于具有泄油功能,可避免上提管柱时油液外溢污染井口和因为油稠等原因造成撞击泄油器不泄油的现象。在大港油田多口油井投入使用,取得了很好的效果。

热门文档 投入式抽油泵进油阀研制与应用

通过理论分析和试验,阐述了抽油泵固定阀阀球密度对油流压力损失、阀球跳高状态、阀球回落时间、冲程及固定阀漏失量的影响。结果表明,阀球的密度加大,油流进泵阻力增加,固定阀处的压降增加,抽油泵的充满系数降低,抽油泵的冲程损失增大。建议在常规采油井中,应尽量避免应用密度较大的固定阀球,而在腐蚀性强、含砂量大的油井中,应充分利用大密度阀球(陶瓷阀球或钨合金阀球)的耐腐蚀性能和耐磨性能

定向井、水平井在井斜角45°以上井段实现有杆泵抽油是一个技术难题,泵固定阀球受井斜影响关闭不及时或不到位会造成低泵效。介绍了一种抽油泵强制闭合固定阀,在中原油田采油三厂8口大斜度油井应用后,平均日产液由5.1t上升至13.1t,平均日产油由1.6t提高到3.7t,平均泵效由15.7%提高到49.6%,表明该强制固定阀能明显提高泵效。

油井检泵作业时,通常将整个抽油泵从井内起出并更换新的抽油泵。针对这一问题,研制了软柱塞可捞固定阀抽油泵。该泵柱塞以氟塑材料为主并添加辅料加工合成,耐磨性强,外表面有磨损时,可通过膨胀自动补偿,不会增大与泵筒的配合间隙。进行检泵作业时只要将柱塞连同固定阀一起起出地面更换损坏部件即可,不用进行起油管作业。现场应用表明,该泵可实现不动油管进行检泵作业,降低油井的作业成本,对提高油田开发效益具有积极作用。

从adn型高压单缸喷油泵的结构特点出发,提出出油阀升程的霍尔测量方案;同时对霍尔芯片的耐压能力进行了模拟验证试验,对传感器的封装结构进行了改进设计,确保了测量方案的可行。最后,对出油阀升程传感器进行了标定,并通过试验来分析了传感器安装对供油特性的影响情况。

鉴于有杆抽油泵系统的抽油杆断脱、偏磨事故时有发生,现有无杆抽油泵存在结构复杂、运行不平稳、采出液与动力液混合等缺陷,设计了一种新型抽油泵。该泵由地面液压系统对泵体中心管内的动力液加压、卸压,通过与碟簧的共同作用控制橡胶囊的胀缩,实现举油功能,且可有效避免动力液与采出液混合现象的发生。详细阐述了该泵的结构组成及工作原理,通过建立等效模型、拟合橡胶囊排液曲线观测橡胶囊的排液趋势,以期寻找出地面液压系统的合理换向加压点,为确定恰当的冲次提供理论依据,并深入分析该泵的理论排量。最后,根据该泵的自身特性及下泵过程中可能出现的问题提出具体的连接方式,以期指导实际的工程应用。

精华文档 投入式抽油泵进油阀研制与应用

sulzer柴油机的回油阀调节式高压油泵,柱塞套筒偶件密封性好,使用寿命长,但结构复杂,调整喷油定时精度要求高,相对繁琐,耗时长。许多轮机员对高压油泵定时调整经验不足,心里没底。若更换进、回油阀或主机各缸功率不均,仅简单地调节进、回油阀调节杆去平衡主机各缸功率,而不检查及调整喷油定时和喷油量,多年积累下来会导致各缸喷油定时及有效柱塞行程相差很大,主机偏离最佳运转工况。其实精准的操作可以达到很高调整精度,从而排除各种因素对喷油定时和喷油量的影响。

由于油管衬里脱落导致抽油泵磨损及卡泵,缩短抽油泵的使用寿命,工作量和作业费用大大增加。抽油泵防卡装置就是利用优质的聚四氟乙烯,加工成与泵衬套微过盈配合的密封段,安装在柱塞和上游动凡尔罩之间的连接接头上。当砂子和玻璃渣子等杂质掉在防卡装置上,使之不能进入柱塞和深井泵工作筒之间的间隙内造成泵的磨损及卡泵,延长抽油泵的使用寿命。其上部是一个螺旋上游动凡尔罩,工作时产生旋转液流,冲刷防卡装置上的杂质,使之处于悬浮状态,并随产出液带出井筒。

为解决起下油管过程中原油溢出井口的问题,设计了一种带有防喷装置的双卡杆式抽油泵。这种泵主要由阀杆、支撑总成、支承座主体、柱塞、泵筒、外管、筛管以及防喷装置等组成,它采用顶部机械+皮碗双密封杆式泵结构,提高了密封可靠性,同时在泵的底部增加了防喷装置,阻断油层与井口的连接通道,达到防止原油溢出井口的目的。现场应用表明,这种泵在井底压力不大于20mpa时,可有效防止起下油管作业过程中溢油事故的发生。

随着油田开发的不断深入,低产井井数逐年增加。低产井主要采取间抽的管理方式进行生产,但存在泵效低、能耗高、管理难的问题。为此,研制了超长冲程抽油泵并进行现场应用。同常规举升方式对比,具有泵效高、能耗低、管理方便的特点,为解决低产井生产成本高的问题提供了重要解决途径。

最新文档 投入式抽油泵进油阀研制与应用

华北油田第四采油厂部分油井沉没度超过100m,而泵效却较低,只有20%。为了提高这部分油井泵效,对泵效影响因素进行分析,发现了气蚀效应对泵效的影响。通过计算重新确定了固定阀球最佳跳动高度,其移动距离由传统的45mm降低为12mm,减少了原油中的溶解气逸出和气蚀的影响,解决了阀球运动距离较大导致阀来不及关闭、原油漏失率大的问题。现场应用中改进泵的固定阀罩后,油井平均泵效提高了18%,证明固定阀球跳动高度改为12mm后能有效提高油井泵效。

针对普通抽油机井易卡泵和非磨损漏失的问题,分析出其柱塞上下部存在锥形体间隙、固定凡尔罩存在较宽扶正弧面等结构缺陷。通过技术改造消除或降低了事故隐患,并通过现场试验,取得了明显效果。

无杆液力抽油泵是一种新型的容积式抽油泵。该泵适用于低压低产油井的试油或采油作业。根据泵的工作原理和工作环境,提出该泵的控制系统设计方案,其由液压控制模块、数据收集处理模块、监控报警模块组成,以实现自动控制和实时监测井下泵体的工作状态。通过分析泵的流量-时间曲线和压力-时间曲线,寻找系统的最佳参数以提高产量。

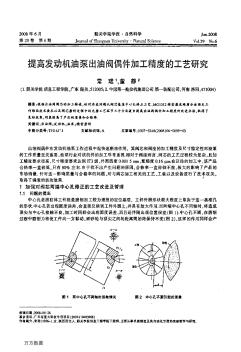

根据出油阀阀芯的加工特性,针对存在问题从阀芯基准中心孔修正工艺、mg1312精密磨床硬质合金顶尖工作锥面技术要求以及阀芯磨削过程中的光磨工艺环节三个方面提出提高出油阀偶件加工精度的改进办法.取得了良好效果,明显提高了产品的质量和合格率.

根据出油阀阀芯的加工特性,针对存在问题从阀芯基准中心孔修正工艺、mg1312精密磨床硬质合金顶尖工作锥面技术要求以及阀芯磨削过程中的光磨工艺环节三个方面提出提高出油阀偶件加工精度的改进办法,取得了良好效果,明显提高了产品的质量和合格率.

针对油田开发中所面临的自喷转抽井因油压高、无法正常起下管柱和高凝油井管柱结蜡堵塞无法泄油等问题,设计了一种三作用固定阀抽油泵。该特种固定阀由换向弹簧、导轨管、转向销、圆锥体、复位弹簧、半阀球等部件构成,通过转向销处在导轨管中的不同位置,可实现泄油、堵塞和单流阀等3个作用,较好地实现了溢流井不压井起下管柱和结蜡井正常泄油。自2009年以来,现场应用三作用固定阀抽油泵15井次,其中自喷转抽井应用7井次,高含蜡井应用8井次,作业成功率100%。现场应用表明,三作用固定阀可以有效减少作业周期,降低压井作业对油层的伤害。

为克服层间矛盾,提高多层系油藏的开发效果,国内已研制出针对有杆抽油系统的多种分层采油工具,并研制了一系列的分采工艺管柱。由于结构及连接方式的限制,常规分采抽油泵的结构长,坐封后易弯曲,影响分采效果和检泵周期。因此,设计了动筒式分采抽油泵,上泵的柱塞作为下泵的泵筒,利用上下(内外)泵之间的环空完成进液、排液,减少了泵的长度。现场试验取得了良好的分采效果。

一、前言油井在修井检泵时,需进行管内泄压,以防原油喷出造成浪费及安全问题。目前国内各油田通常的做法是:在下管柱时在管串中预装泄油器,防止喷油、喷水、喷气等。但各种泄油器工作效果都不理想,泄油成功率较低。针对上述问题,自主研制了防喷管式抽油泵(专利号为201020140908.x),它适用于各种油井工况条件,不仅能

河南油田对稠油水平井采用偏心抽稠泵、水平一次泵或将抽油泵下至水平段的开采方法,存在固定阀启闭滞后、井斜较大时柱塞与泵筒已发生偏磨和球阀扶正等问题。为此,研制了稠油强启闭抽油泵。该泵设有2组游动阀总成和1组固定阀总成,游动阀为强启闭结构,固定阀罩内直径与固定阀球直径之间的间隙小,能有效防止阀球漂移,同时复位弹簧可以起到一定的扶正及强制回位作用。楼平6井和新2301井的现场应用结果表明,该泵能大幅提高产液量和效率,累计生产时间达201d,对稠油水平井和大斜度井具有较好的适应性。

常规固定阀可拔式抽油泵中固定阀拔出器采用打捞头、打捞爪结构,随着井深不断增加,打捞难度大,固定阀不能顺利拔出,增加作业费用和时间。改进固定阀拔出器结构,采用螺纹连接和松脱结构。改进后的固定阀可拔式抽油泵在阿曼达利油田应用14井次,平均泵效达到67.5%,平均产液44.35t/d,起出固定阀作业更加简便、可靠,应用效果良好。

文辑创建者

我要分享 >

职位:项目管理工程师助理

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐