渣浆泵叶轮铸造工艺改进措施

2025-02-17

伴随着科学的进步,各类机械逐渐取代人力,各行业逐渐采用机械化设备进行生产经营活动。渣浆泵是广泛应用于矿山和水电行业的机械部件,主要用于运输固液混合物料,目前应用较为广泛的是离心式渣浆泵,其工作原理是通过电动机供应动力,致使叶轮产生高速运转,产生离心力,将叶轮中心部分的空气抽空形成真空区域,运用气压或者是水压差将固液混合物料压入运输管道之中。因此,叶轮是渣浆泵结构中的一个重要部分,叶轮的质量将会影响渣浆泵的工作效率及使用寿命等等。

介绍了铸件的结构和技术要求,对采用原工艺所带来的气孔、缩孔等缺陷分析后,进行了改进:将原来的冷冒口改为热冒口,提高了补缩效率;冒口座由砂芯带出,保证了冒口座周围型砂的树脂加入量和紧实度;用热风机在200℃下烘烤砂型(芯),防止砂型(芯)吸收水分,同时降低浇注温度,减少树脂砂的发气量。最终使铸件合格率由50%提高到90%。

渣浆泵叶轮作为渣浆泵的主要过流部件,铸件质量要求很高。叶片和盖板较厚的叶轮有一定的生产难度,本文通过对铸造缺陷深入分析和工艺优化设计,使铸件合格率有了大幅提升。

编辑推荐下载

渣浆泵在矿山、电力等行业应用广泛,叶轮作为渣浆泵的核心部件,其质量关系到渣浆泵的使用寿命,因此不能有缩孔等铸造缺陷。部分渣浆泵叶轮叶片盖板较厚,生产难度较大,铸造气孔、缩孔等问题频发。对此我们深入分析原因,对原工艺进行优化设计,取得了很好的效果。

热门文档 渣浆泵叶轮铸造工艺改进措施

介绍了新型不锈钢叶轮的结构特点,通过对砂型铸造叶轮工艺方案的改进设计,系统分析了凹坑类气孔缺陷产生的因为.工艺试验结果表明,采用碱性酚醛树脂砂制芯和平做立浇工艺等方法,可消除由于排气不畅使叶轮产生的凹坑类气孔缺陷.

高铬铸铁具有良好的耐磨性,但它是一种脆性材料,通常只用于形状简单、体积较小的铸件。通过设计合理的铸造工艺和严格的生产过程,成功地生产出了形状复杂、重量较大的高铬铸铁叶轮。

精华文档 渣浆泵叶轮铸造工艺改进措施

高铬铸铁具有良好的耐磨性,但由于其高脆性,通常只用于生产形状简单,体积较小的铸件,为了用高铬铸铁生产挖泥泵叶轮,进行了相应的工艺试验。通过合理的设计铸造工艺,利用计算机凝固模拟技术,同时严格控制现场生产过程,可成功地生产出形状复杂,质量较大的高铬铸铁叶轮。其工艺可供同行参考。

为了改善闭式叶轮、诱导轮加工周期长、成本高的现状,基于ps粉激光成形技术实现快速铸造,大幅度降低叶轮、诱导轮的制造成本并提高生产效率。结果表明,经过铸件装配后的台架寿命试验,满足航空离心泵产品要求。该方法优化了现有制造工艺,并为其他复杂航空薄壁零件制造工艺提供技术参考。

随着国家对海洋、湖泊开发力度的加大,疏浚产品市场日益火热,近期我公司承接了某公司的一批挖泥泵叶轮的生产任务,客户对叶轮质量要求很高,铸件材质采用高铬白口铸铁,铸件外观必须平整,流道光洁且表面没有影响使用的夹渣、冷隔、气孔、缩松及裂纹等铸造缺陷,硬度大于50hrc。该批叶轮直径2500mm,5枚主叶片,叶片厚度60mm,盖板主要厚度45mm,轴头部位厚度为

分析了双相不锈钢海水循环泵叶轮的结构特点和铸造工艺难点,针对铸件尺寸及质量大、叶片薄、面积大且壁厚不均匀、热节点分散等特点,利用计算机模拟铸件凝固过程,预测缺陷部位,进行了铸造工艺设计,着重解决铸造过程中易出现的缩孔、缩松、裂纹等缺陷。经生产验证,铸件的外形尺寸、健全性、力学性能及无损探伤等均满足技术要求,为生产高质量的大型超级双相不锈钢叶轮提供了经验和技术数据。

铝合金涡轮是铁路机车上的重要配件,其零件如图1所示。铸件重为42kg,结构复杂,要求在0.5mpa压力下进行水压试验,保压5min不许有任何泄漏。此铸件壁厚不均匀,薄壁处的叶片3.4mm,厚壁处70~90mm,叶片不能有冷隔、缺肉、相互串通等缺陷,增加了铸造生产的难度。对这种高气密性的要求,决定了铸件内部不得有任何影响气密性的砂眼、气孔、缩孔和缩松等铸造缺陷。铝合金涡轮铸件是采用树脂砂砂芯、金属型低压铸造工艺生产的,以往在生产过程中由于工艺

最新文档 渣浆泵叶轮铸造工艺改进措施

论述了叶轮低压铸造和石膏芯的制造工艺过程和特点,以及叶轮低压铸造模具设计方案优化,分析了低压铸造生产工艺流程以及工序操作特点。利用pro/engineer软件进行建模,分析了施加冷却装置的两种不同方案,最后通过magmasoft软件进行优化择优。

扬程计算 第一种:h=d+s+hf1+hf2+h3+pd-ps 第二种:h=d-s+hf1+hf2+hf3+pd-ps 第三种:h=d+s+hf1+hf2+hf3+pd-ps d181818 s444 pd-ps141414 hf14104 hf2101010 hf3101010 h605860 渣浆轴功率计算公式 n=h*q*a*g/(n*3600) 扬程h75mh2o 流量q147m3/h 渣浆密度a1kg/m3 重力加速度g10 效率n0.5 计算轴功率n61.25kw 电机功率还要考虑传动效率和安全系数。一般直联取1,皮带取0.96,安全系数1.2 直连轴功率nz73.5kw 皮带轴功率np70.56kw 排出几何高度,m;取值:高于泵入口中心线 吸入几何高度,m;取值:高于

提出一种前向多翼式窄型腔风机叶轮的整体铸造工艺,采用活动叶片式模型制作出叶轮型芯,实现了叶轮的整体砂型铸造,解决了窄腔型、封闭式结构叶轮整体铸造时无法脱模的技术难题;采用该工艺整体铸造的风机叶轮不仅铸造精度高、强度高、质量好,而且铸造成本低,生产效率高。实践证明,本工艺可广泛应用于各种多翼式叶轮的整体浇注。

针对磷酸料浆泵叶轮材料铸造工艺的难点,介绍了磷酸料浆泵叶轮cr30a材质的生产工艺,分析试生产时cr30a叶轮铸件存在的缩孔、裂纹等缺陷问题,改善工艺的补缩系统和浇注系统,进一步利用计算机模拟进行分析优化,对浇注位置、冒口、冷铁的设计、熔炼工艺及热处理工艺等参数进行控制,成功研制了满足磷酸料浆泵的叶轮铸件,成功应用于国内某企业。

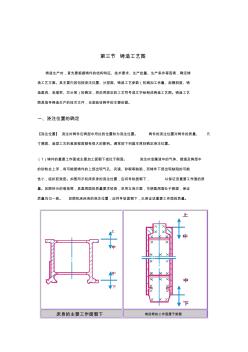

第三节铸造工艺图 铸造生产时,首先要根据铸件的结构特征、技术要求、生产批量、生产条件等因素,确定铸 造工艺方案。其主要内容包括浇注位置、分型面、铸造工艺参数(机械加工余量、起模斜度、铸 造圆角、收缩率、芯头等)的确定,然后用规定的工艺符号或文字绘制成铸造工艺图。铸造工艺 图是指导铸造生产的技术文件,也是验收铸件的主要依据。 一、浇注位置的确定 【浇注位置】浇注时铸件在铸型中所处的位置称为浇注位置。铸件的浇注位置对铸件的质量、尺 寸精度、造型工艺的难易程度都有很大的影响。通常按下列基本原则确定浇注位置。 (1)铸件的重要工作面或主要加工面朝下或位于侧面。浇注时金属液中的气体、熔渣及铸型中 的砂粒会上浮,有可能使铸件的上部出现气孔、夹渣、砂眼等缺陷,而铸件下部出现缺陷的可能 性小,组织较致密。如图所示机床床身的浇注位置,应将导轨面朝下,以保证该重要工作面的质 量。如图所示的卷扬筒,

针对大型飞轮铸铁件内部缩孔及冒口颈处轮缘组织粗大等铸造缺陷问题(铸件成品率仅达65%),进行了工艺改进。取消了补缩冒口,采用无冒口工艺。利用高梯形截面环形横浇道和多个扁梯形截面的内浇道实现对飞轮铸件的补缩及自补缩,外加冷铁配合使用以及包内孕育等一系列有效措施,能够有效地解决厚壁大型铸铁件的缩孔及铸件局部晶粒粗大的问题,生产出的铸件能够满足使用性能要求,成品率提高到100%。

铝锭铸造工艺 产品质量的好坏主要在这一步骤,而且整个铸造工艺,也是以这一过程为主。铸造过程 是一个由液态铝冷却、结晶成为固体铝锭的物理过程。 1.连续浇铸 连续浇铸可分为混合炉浇铸和外铸两种方式。均使用连续铸造机。混合炉浇铸是将 铝液装入混合炉后,由混合炉进行浇铸,主要用于生产重熔用铝锭和铸造合金。外铸是由抬 包直接向铸造机浇铸,主要是在铸造设备不能满足生产,或来料质量太差不能直接入炉的情 况下使用。由于无外加热源,所以要求抬包具有一定的温度,一般夏季在690~740℃,冬 季在700~760℃,以保证铝锭获得较好的外观。 混合炉浇铸,首先要经过配料,然后倒人混合炉中,搅拌均匀,再加入熔剂进行精炼。 浇铸合金锭必须澄清30min以上,澄清后扒渣即可浇铸。浇铸时,混合炉的炉眼对准铸造 机的第二、第三个铸模,这样可保证液流发生变化和换模时有一定的机动性。炉眼和铸造机

. 可编辑范本 一、.渣浆泵的用途 渣浆泵可广泛用于矿山,电力、冶金、煤炭、环保等行业输送含有磨蚀性固体颗粒的浆体。如 冶金选 渣浆泵 矿厂矿浆输送,火电厂水力除灰、洗煤厂煤浆及重介输送,疏浚河道,河流清淤等。在化工产业, 也可输送一些含有结晶的腐蚀性浆体。 首先,在选矿厂的应用,80%左右都是用在矿山行业选矿厂。由于矿石初选工况较为恶劣,因此 在这一工段,渣浆泵的使用寿命普遍较低。当然,不同的矿石,磨蚀性也不一样。如在精矿输送等 工段相对磨蚀性减小,泵的整体使用寿命也就较长。所以一般用户在采购过程中经常问到供应商的 产品的使用寿命问题时候,严格讲任何一家生产商等都不会毫无根据的为用户承诺一个准确使用寿 命周期,因为过流部件的使用寿命(耐磨耐腐蚀件)的寿命取决于多种不同因素,工况的的多样性 和复杂性导致同样品质的材质的使用寿命是有差异的。但是在前期选型阶段可以让有实力的生产厂 家为其

文辑创建者

我要分享 >

职位:室内设计师学徒

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐