中型合成氨厂固定层常压煤气化制氨装置技术改造综述

2025-01-20

一、概述 (一)引言我国56家中型合成氨厂中,以煤、焦为原科的有34家,在我国目前中型氨厂原料结构中约占60%。煤气化工艺以常压固定层间歇气化法为主,只有少数几家采用其它气化法。现有常压固定层煤气化中型合成氨装置的技术属五、六十年代水平,工艺落后,设

中型合成氨厂固定层常压煤气化, l\ 制氨装置技术改造综述 化工部第一设计院钟美芸董冠武王德明 一 、概述 (一)gi言 我国56家中型合成氨广中,以煤、焦为 原料的有34家,在我国目前中塑氮广原料结 构中约占6o。煤气化工艺以常压固定层间 歇气化法为主,只有少数几家采用其它气化 法。现有常压固定层煤气化中型合成氨装置 的技术属五、六十年代水平,工艺落后,设 备陈旧,需要进行翻新改造。本文就技术 改造上提出一些方向性设想流程和技术措 施。 (二)现状调查 1.吨氨能耗 根据我们所调查的23个采用常压固定层 煤气化工艺的广家提供的数据(见表1), 吨氨能耗在58.615~87.923×10k坏等, 还必须作进一步的技术改造才能达到先进水 平。 2.净化工艺 23个厂家的造气、压缩和合成流程都相 本主一九

分析了shell粉煤气化装置运行的可靠性,就我国洞庭氮肥厂和柳州氮肥厂采用shell粉煤气化技术改造方案及经济效益进行了说明,并与采用德士古气化技术改造的投资进行了比较。

编辑推荐下载

2002年第3期总第59期革新与综述 采用5hel加压粉煤气化技术改造我国 大、中型氨厂的评价(下) 卢正滔 (中国石化集团兰州设计院730060) l_3对煤质的要求及用煤的处理 煤炭是一种储量最丰富、分布最广、价格低廉且能稳定供应的能源,我国有丰富的煤 炭资源,发展以煤为原料的化肥工业,尤其以当地煤为原料更符合我国的国情。我国的中 氮肥企业分布在全国各省,绝大部分以无烟块煤为原料,常压固定床间歇式造气,技术落 后,能耗高,原料煤基本上都来自晋城及焦作白煤,运距远,价格高,而分布在全国各地 的氨厂却不能用本地煤的原料。因此,寻找一种对原料煤适用广,且技术先进的煤气化工 艺,将更具有着广阔的发展前景。 1.3.1shel的煤气化用煤 sheu煤气化工艺的原料是干煤粉,用高压氮气输送入气化炉,对煤种的适用范围宽, 能够以当地煤种为原料,而且碳转

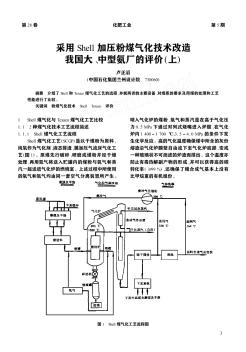

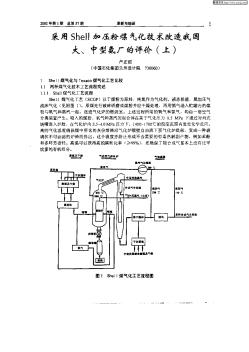

2002年第1期总第57期革新与综述 采用sheli加压粉煤气化技术改造我国 大、中型氨厂的评价(上) 卢正滔 (中国石化集团兰州设计院730060) 1shejj煤气化与texaco煤气化工艺比较 1.1两种煤气化技术工艺流程简述 1l1shel煤气化工艺流程 shel1煤气化工艺(scgp)于煤粉为原料、纯氧作为气化剂,液态排渣,属加压气 流床气化(见附图1)。原煤先行破碎研磨成煤粉井经干燥处理.再用氮气送入贮罐内的煤 粉与氧气和蒸汽一起,送进气化炉的燃烧室。上述过程所用的氧气和氮气,均由一套空气 分离装置产生。喷入的煤粉、氧气和蒸汽的混台体在高于气化压力05mpaf通过对硎式 烧嘴进入炉膛在气化炉内3.5~4.0mpa压力f.1400—1700℃的温度范围内发生化学反应; 高的气化温度确保煤中所含的灰份熔渣沿气化炉

热门文档 中型合成氨厂固定层常压煤气化制氨装置技术改造综述

论述了天脊集团开发和集成应用新技术,成功实施大型煤制合成氨装置增产节能的技术改造。其中创新的碎煤加压气化及其废水处理技术,解决了长期以来制约该技术发展的一些关键技术难题,使得碎煤加压气化工艺在许多传统和新型煤化工项目上得以广泛推广应用。

200o正第23卷第1期 ①台、遗故造 近两年大型合成氨装置运行和技术改造综述 .型塞堕 (中囤石化集团公司蚺化群,.1e京,100029) 自第十三届合成氨年会至今的两年来,大型 合成氨装置运行水平和技术改造、技术进步水平 都有较大提高和进步。现将有关情况作一综述 1大型合成氨装置生产运行情况 1.1生严能力 截至到1999年,已投产的大型合成氨装置共 有30套,设计总能力为90ookt。按原料类型分: 以天然气(油田气)为原料的l5套,以轻油为原料 的6套,以渣油为原料的7套,以煤为原料的2 套。除上海吴泾化工厂为国产化装置外,其余均 系国外引进。按专利技术分:以天然气和石脑油 为原料的有凯洛格传统工艺(9套)、凯洛格.tec 工艺(2套)、托普索工艺(3套),及9o年代引进的 节能型的amy工艺(2套)

精华文档 中型合成氨厂固定层常压煤气化制氨装置技术改造综述

{:匕工辑拄动态199o~logq 民主德国大型合成氨装置 技术改造 一 、刖舌 民主德国化工专家于1990年2月23—24 臼在北京与化工部、石化总公司所属有关单 位进行技术交流,介绍民德被次特里茨农业 化工联合企业所属的合成氮装置,通过技术 改造,增i矬!产量和降低能耗的经验。 该厂共有2套大型合成氮装置,七十年 代中期从美国凯洛格公司引进,每套生产能 力为1360吨氨/日。通过第一次技术改造使 生产量提高到147'0吨氮/日,能耗从9.5×10。 千卡/吨氮降低到8.8×lo。千卡/吨氮。最近 又进行第二次改造,使生产量增至l700吨 氨/日,能耗降至8.2x10。午卡/吨氮。技术 改造工作全部由民主德国专家进行。 二、合成氨装置的基本工艺 合成氮装置以天然气为原料,天然气经 压缩机从1.5mpa

最新文档 中型合成氨厂固定层常压煤气化制氨装置技术改造综述

第3期大氮肥 合成氨装置增产节能技术改造 一 、前言 湖北化肥厂李效瀛 湖北化肥厂是70年代从国外引进的美荷 型大型合成氨和尿素装置,原设计以天然气 为原料,日产合成氨1000吨,尿素162邮re。 由于原料路线的改变,1978年由美国kel1o gg公司作“气改油过渡”修改设计,由于一 段转化炉等主要装置能力的限制,气改油设 计能力日产合成氨850吨,保证值为日产800 吨。 kell0gg公司30万吨合成氨装置,工艺 流程虽然具有70年代先进水平,但与近年来 开发的低能耗新流程相比,能耗较高,加之 我厂“气改油”,生产能力下降l5~20, 脱碳负荷增加10,又增设了预脱硫装置, 使能耗进一步增高,因此,湖北化肥厂合成 氨装置增产节能技术改造不仅迫切,而且又 显得复杂而艰巨。 i984年,国家计委在“两湖”合成氨装

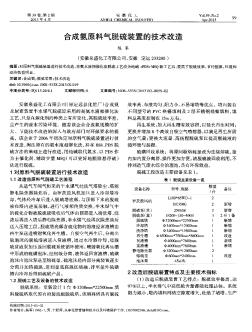

小氮肥 第35卷 第10期 2007年10月 合成氨氨回收工艺技术改造 姜 梅 吴高峰 (广东广州市化工中等专业学校 510370) (广东深圳中广核工程设计有限公司 518029) 0 前言 甘肃金昌化工集团公司(简称金化集团)的 合成氨公司铜洗再生气、氨罐弛放气的回收装置 属于20世纪70年代小氮肥企业的传统回收技 术,氨回收率低(仅37.47%),再生气回收因结垢 严重,造成回流塔憋压而频繁放空,回收率只能达 到87%,而且回收的氨水浓度低,水无法平衡只 能全部排放;原有的1#和2#氨回收塔内件已经被 严重腐蚀,只能空塔吸收,加之弛放气气量波动, 氨水浓度波动大,负荷和浓度超标,导致吸收效率 不高,同时又造成送往碳化工段的浓氨水的氨碳 比不平衡,从而影响碳化产量和回收氨水利

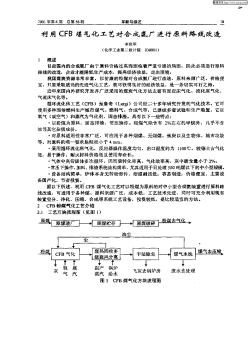

设备管理与改造 恩德粉煤气化技术在造气装置技术改造中的应用 刘功年 (安徽淮化集团有限责任公司,安徽淮南 232038) [中图分类号]tq54612 [文献标识码]b [文章编号]100429932(2003)0320042202 [收稿日期]2002212218 [作者简介]刘功年(1944-),男,安徽合肥人,高 级工程师。 1 合成氨老系统造气装置改造的必要性 我公司合成氨老系统造气装置有9台ugi 炉,原料气制取以焦炭、白煤为原料,采用固定 层常压制气工艺;实际运行中,间歇制气与富氧 空气连续制气并存。近40年来,ugi炉虽然多次 改进,仍存在两高两低,即消耗高、能耗高,产 气低、热效率低。特别是间歇制气工艺,不仅有 效制气时间短,单炉气化能力低,占用设备台数 多;同时大量的含可燃成分的吹风气

氨在我国甚至是世界上的地位都很重要,它是世界上产量最多的一种无机化合肥。氨具有密度小、沸点高、易溶于水等优点,被广泛用于生产化学肥料方面,是农业化肥必不可少的原料之一。在工厂当中煤制合成氨装置被普及应用,然而,由于煤炭的使用会对环境、人类身心健康产生极大的危害,因此,托普索工艺被提出运用在合成氨的制作中。本文将简单地介绍煤制合成氨装置以及托普索工艺方面的知识,然后提出煤制合成氨装置产生的问题以及提出对于煤制合成氨装置增产节能方面技术改造的若干点思考。

鲁奇煤气化废水处理后产生的粗氨水中富含油(0.50%)、酚(0.6%)、氨(84.08%)、h2s(5.90%)、co2(0.16%)等强腐蚀、有毒、有害物,导致氨水过剩及不能被资源化利用.针对酚、氨回收装置在污水处理中存在的问题(超压报警、萃取物进水、酚含量超标),通过氨精制工艺优化及改进,将氨含量提高至99.59%,有效地提高了氨回收的效率,脱除了粗氨水中的油,并为后续烟气脱硫装置提供合格的氨水.

对shell改用天然气作原料后的渣油气化炉控制系统的特点和改造方案进行了研究。分析了shell渣油气化炉工艺流程的主要变化,并结合控制系统改造的基本原则,提出了控制系统的改造方案,具体剖析了天然气压缩、天然气进料、烧嘴冷却水以及气化炉测温等系统的控制方案。从改造后投入生产运行的情况来看,控制系统的改造达到了预期的效果,保证了装置改造后的稳定运行。

文辑创建者

我要分享 >

职位:土建工程预算员

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐