HL52-72环氧煤沥青漆文献

HL52-72环氧煤沥青漆

HL52-72环氧煤沥青漆

HL52-72环氧煤沥青漆

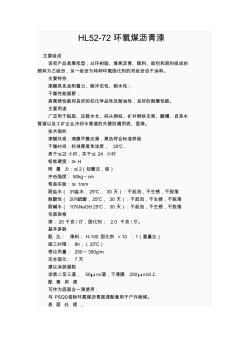

HL52-72环氧煤沥青漆 主要组成 该项产品是厚浆型,以环树脂、煤焦沥青、颜料、助剂和溶剂组成的 颜料为乙组份,另一组份为特种环氧固化剂的双组份自干涂料。 主要特性 漆膜具优良附着力、耐冲击性、耐水性; 干燥性能超群; 高离锈性能和良好的抗化学品性及耐油性,良好的耐磨性能。 主要用途 广泛用于船底、压载水仓、码头钢桩、矿井钢铁支架、酸槽、自来水 管道以及工矿企业冷却水管道的外壁防腐用底、面漆。 技术指标 漆膜外观:漆膜平整光滑,黑色符合标准样板 干燥时间:标准厚度单涂层, 25℃, 表干≤2小时,实干≤ 24 小时 铅笔硬度:≥ H 附 着 力:≤2(划圈法,级) 冲击强度: 50kg·cm 弯曲实验:≤ 1mm 耐盐水( 3%盐水,25℃, 30 天):不起泡,不生锈,不脱落 耐酸性( 20%硫酸,25℃, 30 天):不起泡,不生锈,不脱落 耐碱水( 10%NaOH,25℃,

环氧煤沥青漆 (2)

环氧煤沥青漆 (2)

环氧煤沥青漆 (2)

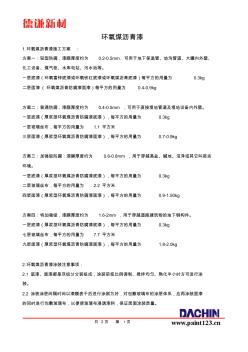

共 2 页 第 页1 环氧煤沥青漆 1.环氧煤沥青漆施工方案 : 方案一:轻型防腐,漆膜厚度约为 0.2-0.5mm. 可用于地下保温管、地沟管道、大罐内外壁、 化工设备、煤气柜、水库电站、污水池等。 一层底漆(环氧富锌底漆或环氧铁红底漆或环氧煤沥青底漆)每平方的用量为 0.3kg 二层面漆 ( 环氧煤沥青防腐漆面漆)每平方的用量为 0.4-0.9kg 方案二:普通防腐,漆膜厚度约为 0.4-0.5mm ,可用于直接埋地管道及埋地设备内外壁。 一层底漆(厚浆型环氧煤沥青防腐漆底漆),每平方的用量为 0.3kg 一层玻璃丝布,每平方的用量为 1.1 平方米 三层面漆(厚浆型环氧煤沥青防腐漆面漆),每平方的用量为 0.7-0.9kg 方案三:加强级防腐:漆膜厚度约为 0.6-0.8mm ,用于穿越高盐、碱地、沼泽或其它叫恶劣 环境。 一层底漆(厚浆型环氧煤沥青防腐漆底漆),每平方的用量为 0.