TGG-701型线文献

hsn701a黄铜管冷凝器铜管hsn701锡黄铜hsn701a黄

hsn701a黄铜管冷凝器铜管hsn701锡黄铜hsn701a黄

hsn701a黄铜管冷凝器铜管hsn701锡黄铜hsn701a黄

精品文档,值得拥有 1 / 4 hsn70-1a 黄铜管 |冷凝器铜管 |HSn70-1 锡黄铜 hsn70-1a 黄铜管 |冷凝器铜管 |HSn70-1 锡黄铜 hsn70-1a 是含有微量砷的铜锌锡三元系的 a单相黄铜,中国国家标准 (GB5232 —85)分类中列为加砷黄铜。 特性及适用范围 微量砷能抑制脱锌腐蚀,进一步提高合金的耐蚀性能。 HSn70-1 具有良好的力学性能, HSn70-1 锡黄铜 用于制作换热器和接触腐蚀性液体的导管,特别广泛应用于内陆热电厂制作高强耐蚀的热交换器冷凝管。 近年来研究证明,向 HSn70-1 中添加微量硼、镍等元素,能更好地提高合金的耐蚀性能。 HSn70-1 有应力 腐蚀破裂倾向,对冷加工管材必须进行消除应力低温退火。 HSn70-1 热压加工时易裂,要严格控制杂质的 含量。 化学成分 锌(Zn) 余量 , 铅(Pb)≤0.05, 铁(Fe

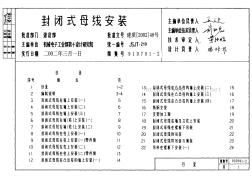

91D701-2 封闭式母线安装

91D701-2 封闭式母线安装

91D701-2 封闭式母线安装

http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net http://www.totod.net h