安川电机文献

profibus-DP通信(样例)安川电机

profibus-DP通信(样例)安川电机

profibus-DP通信(样例)安川电机

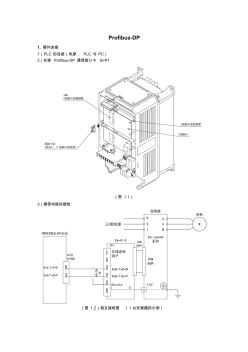

Profibus-DP 1. 硬件连接 1)PLC 的连接(电源, PLC 与 PC) 2)安装 Profibus-DP 通信接口卡 SI-P1 (图 1.1) 3)通信电缆的接线 (图 1.2)相互接线图 (1 台变频器的示例) (图 1.3)相互接线图( 2 台变频器的示例) 4)变频器主体的设定 2. 组态 1) 硬件连接完成后,打开 SIMATIC Manager 软件,出现如下的界面。点击 Finish。 (图 2.1) 2) 点击新建 (图 2.2) 3) 输入文件名后,点击 OK,(这里以文件名 090122 为例)。 (图 2.3) (图 2.4) 4) 右键选择 090122→ Insert New Object →SIMATIC 300 Station (图 2.5) 5) 双击右边的对话框中的 SIMATIC 300(1) ,双击 Hardware。 (图 2.

大型电机的安装

大型电机的安装

大型电机的安装

大型电机的安装 卧式电机或机组的安装, 一般要经过底板的安装调整, 轴承座的安装调整, 定 转子的检查和找正,电机的定心,电机各部间隙的测量和调整,电机的干燥,耐压 试验和试车等工序,方能正式投入运行。 底板的安装和调整 一、底板 大电机的底板,一般是由钢板焊接而成,或由工字钢和槽钢等组焊而成的。 电机的底板有整体的,也有分块的。它们的作用是支撑电机,并将电机动、静负荷 传递到基础上,并保持电机各部分安装尺寸和间隙不变。 底板安装前应除去油污, 去掉防锈漆。 特别是在与水泥浇灌的结合面, 要用除 漆剂和钢刷擦洗干净,然后用布擦干,最好能预刷一层水泥浆。 在清洗底板中要注意轴承座安装面和定子机座安装面是否有划伤或锈蚀, 如发 现有类似的缺陷应用锉和砂纸修整。 新安装的电机底板对基础要有严格的要求, 基础应足够坚实。 在承受一定的静 负荷和动负荷情况下, 基础不应产生下沉。 为防止电机基础下沉