变速器壳体因形状不规则,同时受整车空间布局影响,在机加过程中定位基准是前期考虑的重点与难点,本文结合生产实际情况,讨论了定位基准点的位置与毛坯铸造精度、机加切削力、夹紧力、装夹误差的影响关系,并指出了合理的定位基准点的位置方案。

变速器壳体是汽车零部件中较复杂的零件,其要求加工的内容较多,加工精度要求较高,加工工艺比较复杂。因其形状不规则刚性较差,同时受到整车空间布局的影响,在加工过程中定位基准点的位置成为加工中的难点与重点,定位基准点的合理与否是保证产品质量、降低加工节拍、降低加工成本的关键因素。

变速器壳体的工艺定位基准点分为粗加工定位基准点、精加工定位基准点。在制定粗、精基准方案时要考虑压铸精度、切削力、夹紧力、装夹误差等方面的因素对整体精度的影响,下面结合我厂生产实际情况讨论壳体定位基准的合理方案

1、切削力与定位基准位置关系

切削力是零件机加过程中不能避免的实际存在因素,变速器壳体定位基准点位置的确定要考虑工件受切削力时产生的变形及振动程度的影响。

基准点位置在产品毛坯模具没有形成的时候就要考虑,与产品设计同时进行,要求产品设计员与机加工艺员铸造工艺员相互沟通,在壳体壁上找到合适的位置,要在考虑降低零件机加过程中装夹的难度,不能影响加工刀具的自由空间,不能影响其它零件的顺序装配前提下,保证工件整体受力刚性,加工过程不能发生震动。

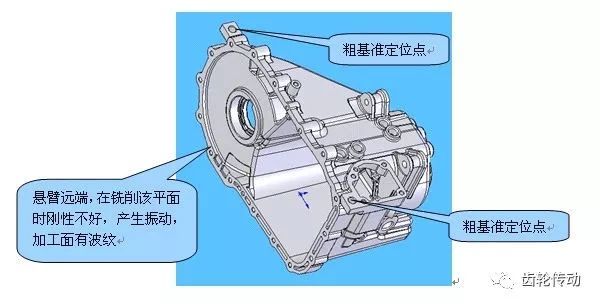

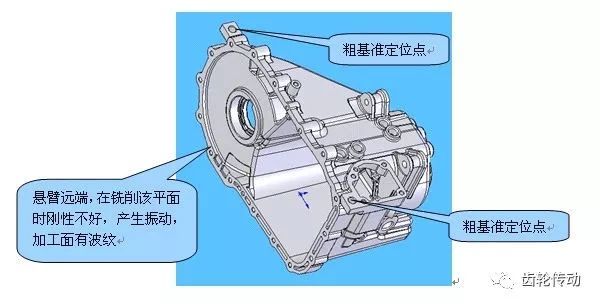

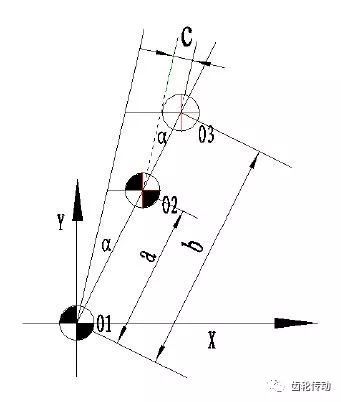

下图为工件的基准在选用时考虑不充分,定位点选在壳体的一侧,造成铣端面时切削力使悬臂远端产生振动,被加工表面有波纹。

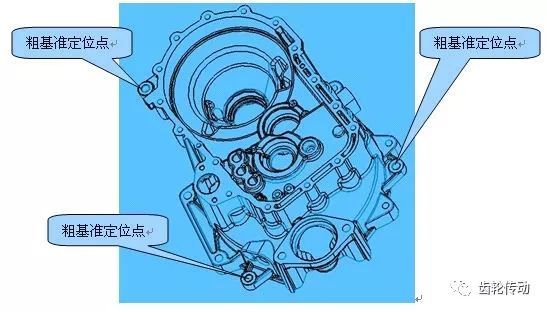

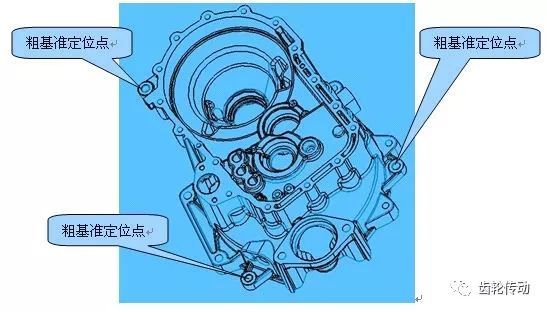

下图为工件的基准选用时充分考虑了工件受力时的变形及振动程度,将定位基准位置均布在壳体周围,保证了工件刚性,加工时无振动,表面质量好。

2、夹紧力与定位基准的位置关系

壳体类零件机加过程多数是将基准点与夹紧点重合在一起,便于简化空间结构,保持零件受力均衡。壳体类零件壁薄、整体刚性较差,对夹紧力非常敏感,夹紧力大容易造成零件变形,夹紧力小容易造成零件发生位移。

在工艺方案中要重点考虑夹紧力大小对零件质量的影响,然而计算夹紧力对零件变形的影响程度要考虑多方面的因素,计算结果与实际情况符合程度也需要在实际加工中验证,这是一个复杂、难度较大的过程。为此,在考虑夹紧力对零件变形程度的影响时,就要考虑怎样降低夹紧力对零件变形的影响程度,以避免计算夹紧力的复杂过程。为了减少夹紧力计算的复杂情况,就要考虑夹紧点的位置,尽量将夹紧点避免直接作用在容易使零件变形的位置,夹紧力大小对零件变形不会产生太大的影响的位置为最好。

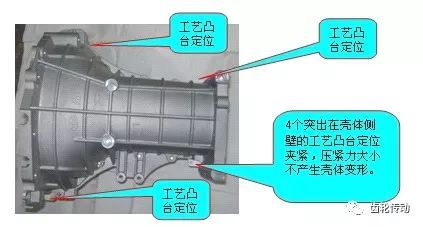

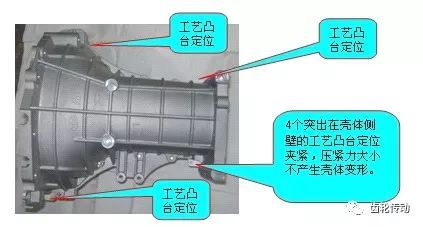

在产品设计的初期,产品设计员与机加工艺员相互沟通,在壳体的周围不影响整车空间布局的位置中,找到合适的点,在铸造的时候生出2 - 4个工艺凸台作为基准夹紧点,这样无论夹紧力怎么变化,不会让零件产生受压变形的情况发生。

下图为夹紧力直接作用在零件的轴承孔外壁上,加工完成后,在没有松开夹紧力的情况下,测量孔径的尺寸是合格的,满足要求,当松开夹紧力后,再次测量孔径尺寸,孔的圆度产生0.1-0.15mm的变化量,且变化规律一致,方向与夹紧力同向,这是因为夹紧力作用下壳体发生弹性变形的结果。

下图为零件外周生出4个定位点,夹紧力的大小不会影响到零件变形,加工后零件完全合格。

3、装夹误差与基准点位置的关系

工件在装夹过程中存在着装夹误差,这种误差受由夹具的制造精度、零件的定位基准精度、定位面的清理干净程度、夹紧力的大小等诸多因素影响,在最初的基准位置确定时就要考虑以上存在的因素对装夹误差影响的程度。

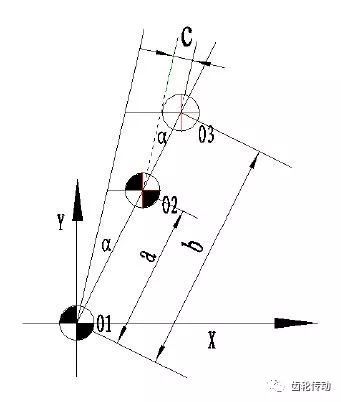

如图3 O1、O2为定位销孔,O3为待加工孔,如果2个基准点定位销孔在装夹过程中发生以O1为圆心的偏差,偏差角度为α,则待加工孔O3在X方向的偏差量要比O2在X方向偏差值大,约为α×π×(a-b)/180,从式中可以看出,2个定位销孔距离越近,则被加工孔在X方向上产生的位置偏差就越大。

如果将O1、O3为定位销孔,O2为待加工孔,如果2个基准点定位销孔在装夹过程中发生以O1为圆心的偏差,偏差角度为α,则待加工孔O3在X方向的偏差量小于O2在X方向偏差值。

所以在基准位置确定时要考虑2个定位基准点距离的大小对待加工孔系位置尺寸的影响。在产品设计时机加工艺员与铸造工艺员及产品设计员共同商讨,在毛坯成型前将粗、精定位基准点选择在零件最大外周,基准点位置尺寸距离应大于被加工孔中心距离,减小装夹误差的影响。

4、铸造精度与粗定位基准的关系

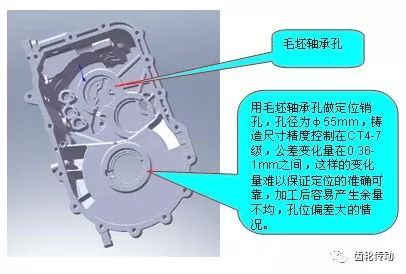

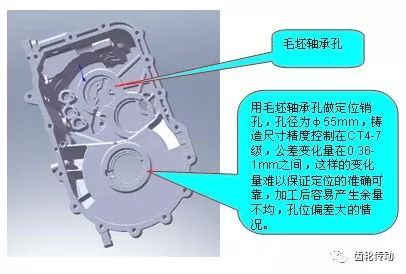

受零件在压铸过程中尺寸精度、表面质量、变形程度的影响,压铸件不能保证压铸尺寸一致性,铝合金材质的零件压铸尺寸可以控制在铸造精度CT4-7级之间,因变速器的壳体外形尺寸一般在200-400mm,压铸件外形尺寸公差变化值在0.56-1.1mm之间。如果利用毛坯外形作为粗定位基准点会产生0.56-1.1mm的尺寸变化,而零件切削余量一般为1.5mm,这样容易产生加工余量不均,严重时会产生装入箱体内的齿轮、齿圈等零件与壳体内壁相刮碰情况。因此毛坯外形定位不是理想的定位基准点。

采用毛坯预铸定位销孔做粗基准更能减小毛坯的定位误差,毛坯预铸2个定位销孔,这2个定位销孔在铸造时与轴承孔、拨叉轴孔、及壳体内壁的型芯是一个整体,这样就能保证他们间的相互位置精度,也能能保证所有孔位的加工余量均匀。

预铸的定位销孔尺寸不宜过大,在Φ10-12mm比较合理,因为压铸尺寸精度可控制在CT4-7级之间,10-12mm的基本尺寸公差能控制在0.28mm以内,这样的变化量能保证加工余量的均匀及各孔位相互位置关系。如果为了铸造方便选用毛坯轴承孔做粗定位基准,轴承孔尺寸一般多为ф50-80mm,这样大的基本尺寸值,公差会相应增大,变化量就增大,定位产生的误差就增大,难以控制产品精度,图4为用毛坯轴承孔定位加工,因零件不一致,加工后造成产品余量不均匀。

结语:综上所述,壳体零件加工时要考虑切削力、夹紧力、装夹误差、铸造精度与零件定位基准的关系,定位基准点采用ф10-12mm预铸毛坯孔,远距离、均布在壳体壁上突出的工艺凸台,能够降低切削力、夹紧力、装夹误差、铸造精度对其影响。

END