彩色共挤材料为颗粒状,广泛用于PMMA/PVC、PMMA/PS、PMMA/ABS、ASA/PVC、ASA/ABS材料的复合共挤生产,如型材、树脂瓦、板材、家电、外墙挂板等领域,以提高产品耐候性、抗冲击性、耐划伤性和表面装饰性能。

-

选择特殊符号

选择搜索类型

请输入搜索

彩色共挤材料为颗粒状,广泛用于PMMA/PVC、PMMA/PS、PMMA/ABS、ASA/PVC、ASA/ABS材料的复合共挤生产,如型材、树脂瓦、板材、家电、外墙挂板等领域,以提高产品耐候性、抗冲击性、耐划伤性和表面装饰性能。

改性ASA:高光系列、哑光系列、仿金属系列、木纹系列;

改性PMMA:与改性ASA作用类似,主要也是以上几个品种。

宽幅共挤系列:树脂瓦、外墙挂板、板材等;

普通用途:塑钢型材、护栏、冰箱边封条、窗台板等。

彩色共挤材料为颗粒状,广泛用于PMMA/PVC、PMMA/PS、PMMA/ABS、ASA/PVC、ASA/ABS材料的复合共挤生产,如型材、树脂瓦、板材、家电、外墙挂板等领域,以提高产品耐候性、抗冲击性、耐划伤性和表面装饰性能。

你好,彩色共挤是由PMMA、ASA彩色原料与PVC基料采用复合共挤工艺生产的塑料异型材制作门窗,具有优异的稳定性、耐候性、耐热性、耐腐蚀性、抗冲击性和耐化学腐蚀性,色彩更加光艳、靓丽,改变了通体彩色塑...

还蛮好的啊,但是由于共挤木塑中含有塑料成份(户外添加的塑料一般为为PE),如果湿度过高或者跨度过大也会产生弯曲现象,一般来讲江浙一带的木塑质量较好,但价格也略贵。

为何用PVC机器做?我可以给你免费说下,你所说的就是二复合密实和发泡复合的很普通的胶条

彩色共挤塑料异型材弯曲变形原因和对策

彩色共挤塑料异型材弯曲变形原因和对策

彩色共挤塑料异型材弯曲变形原因和对策

本文论述了彩色共挤塑料异型材弯曲变形原因及对应处理措施。

彩色共挤塑料异型材弯曲变形的原因和对策

彩色共挤塑料异型材弯曲变形的原因和对策

彩色共挤塑料异型材弯曲变形的原因和对策

受材料、配方和工艺等多方面因素的影响,PMMA/PVC.ASA/PVC和PVC/PVC等彩色共挤塑料异型材在生产和加工过程中容易出现弯曲变形的现象。本文对这些影响因素进行了详细的分析,并提出了对应的解决措施。

2017年1月9日,由国家工业和信息化部发布,中华人民共和国轻工行业标准QB/T 5080-2017《未增塑聚氯乙烯(PVC-U型材专用彩色共挤料技术条件》于2017年7月1日正式颁布执行,从此结束了我国彩色共挤材料无标可依的局面! 本标准根据工业和信息化部行业标准制订计划(工信厅科[2010]235号),计划编号2010-2903T- QB,项目名称“未增塑聚氯乙烯(PVC-U)型材专用彩色共挤料技术条件”,作为标准第一起草人,上海红京印实业有限公司承担标准的主要起草工作,从基础数据验证,到标准文本的编写,得到了行业领导及专家的悉心指导和帮助,历经几年的努力,终于通过了标准审核专家委员会的审查。标准起草工作是一次非常难得的学习机会,从中受益匪浅。标准编制工作具有非常重要的实际意义,通过行业标准的制订,能够有效指导应用和规范市场,促进行业健康发展。所谓一流企业做标准、二流企业做品牌、三流企业做产品;在一个行业内,如果能成为领导者,通常都有自己的标准,这里标准也就成为行业的标准,一旦被认可的话,这就是名副其实的行业法则 。应协会秘书长要求,为了深入理解新标准,更好地贯彻执行,下面就新标准主要指标的内容及注意事项做详细说明,以期让相关生产企业在贯彻执行过程中有所借鉴;同时结合标准审查委员会专家的建议,对阻燃ASA彩色共挤料项目开发的工作做简要介绍。

标准的制定本着符合产业发展和市场需求原则;坚持标准制定的先进性、科学性、合理性和可操作的原则;坚持标准的统一性、协调性、适用性、一致性和规范性的原则,与试验验证和应用推广相结合,统筹推进本标准的制定工作。

标准内容及主要指标选定原则

在确定本标准主要技术性能指标时,综合考虑生产企业的能力和用户的利益,寻求最大的经济、社会效益,充分体现了标准在技术上的先进性和经济上的合理性。遵照以上原则,经过反复讨论,严格论证,确立了以下主要指标作为标准的核心要求内容,有效涵盖了产品的特性指标。

1.外观:

要求颗粒应大小均匀,不应有3颗及以上连粒,色泽均匀一致,无杂质。

2.材料性能:

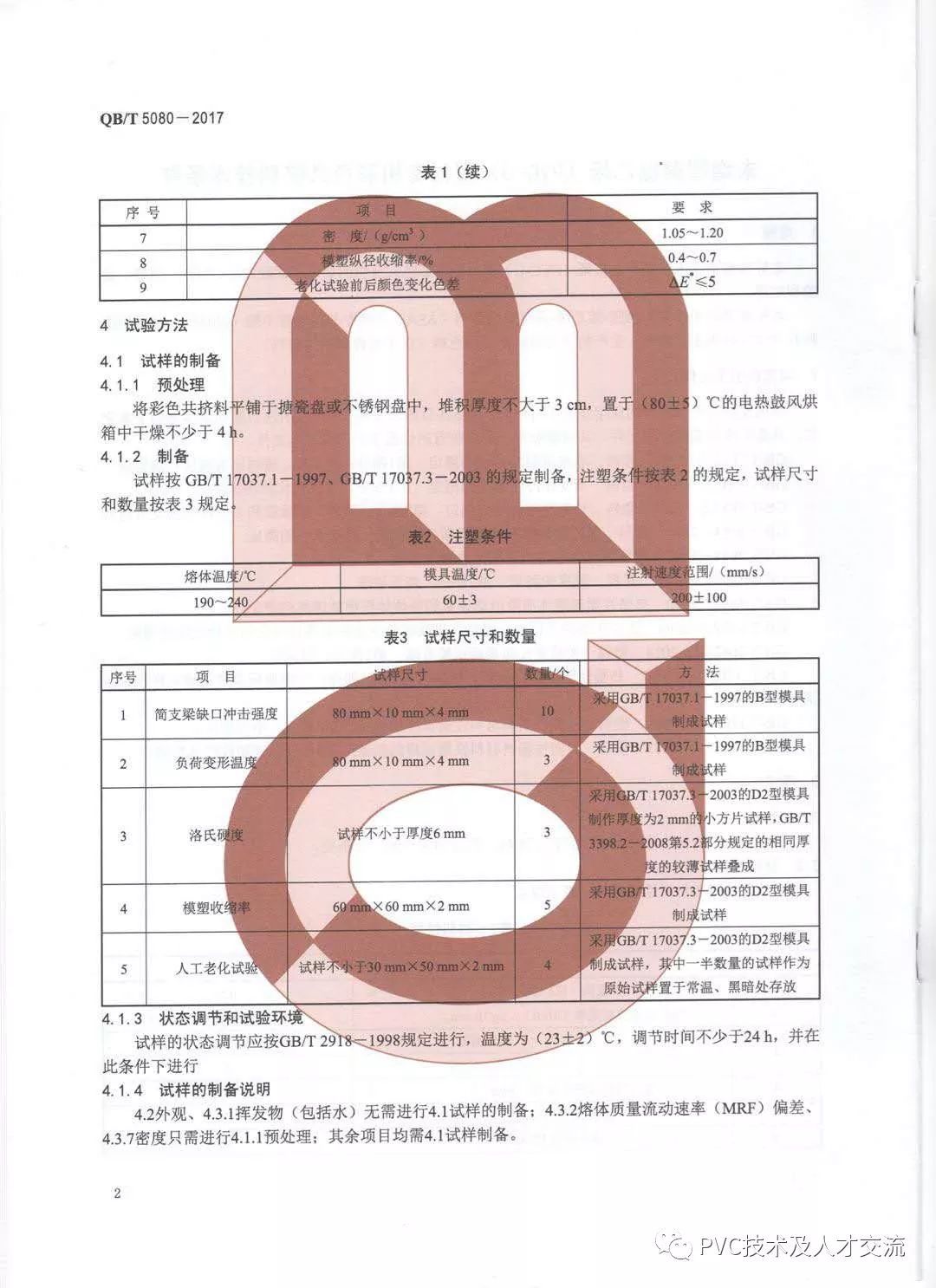

2.1 挥发物(包括水):≤0.50 %

挥发物(包括水)较多时可以导致彩色型材制品表面产生气痕,影响表面光洁度。挥发物(包括水)含量对应彩色共挤料在自然状态下的吸水率,主要作为干燥工艺设定的一个参考,如果干燥工艺设计不合理,会引发彩色共挤料烘料过干而结块或烘干不彻底而对整个共挤工艺造成影响,如表面产生麻点、划痕,光洁度差等。

2.2 熔体质量流动速率(MFR)偏差±3

熔体质量流动速率(MFR)波动范围影响彩色型材的加工工艺稳定性。熔体质量流动速率对应彩色共挤料在规定压力、温度、塑化时间下,单位时间内通过固定口模的量,熔体质量流动速率常常通过低温低压,低温高压,高温高压,高温低压四组数据来进行参考对比,确定出彩色共挤料对温度和压力的敏感程度而指导加工工艺的温度压力调整幅度,通过不同批次彩色共挤料的熔体质量流动速率波动范围来判定彩色共挤料对彩色型材加工工艺稳定性的影响,通过相同条件下不同彩色共挤料的熔体质量流动速率偏差来判断共挤料的力学性能和易加工性。考虑到各型材厂设备、模具、原材料配方及工艺条件不同,对彩色共挤料的熔体质量流动速率(MFR)要求不同,专家提议定为熔体质量流动速率(MFR)偏差,批次之间的偏差不超过3,来作为供需双方判定依据比较科学,操作性比较强。

2.3 色差△E≤0.5 目测1级

色差的大小作为主要的外观指标直接影响彩色型材的表面颜色差异大小,批差大小影响彩色型材终端市场销售。

2.4 简支梁缺口冲击强度 ≥5 kJ/m2

冲击强度较低时易造成彩色型材制品落锤冲击强度下降,产生开裂等隐患。简支梁冲击强度对应彩色共挤料横截面在特定条件下抵抗突变外力的最大吸收功,作为PVC塑料的彩色共挤层,可以在PVC塑料受突变外力如落锤冲击时分担一定量的冲击能,从而提高异型材的综合韧性如落锤冲击强度值。值得说明的是,ASA材料简支梁冲击强度均≥10 kJ/m2,增韧PMMA材料支梁冲击强度只有≥5kJ/m2,考虑到部分型材厂还在使用PMMA, 因此在确定数据时将该指标降低为5kJ/m2。

2.5 负荷变形温度≥78℃

负荷变形温度直接影响彩色型材在长期高热条件下变形程度。负荷变形温度是指彩色共挤料样条在特定外力作用下达到规定挠度时所对应的温度,反映彩色共挤料的在保持弯曲力学性能恒定的基础上的规定极限热承受能力。

2.6 洛氏硬度≥90

硬度下降影响彩色型材表面硬度,耐刮擦性。

2.7 密度 1.05(g/cm3)~1.20(g/cm3)

密度是表征彩色共挤料特性的重要指标,超出标准范围的材料表明混杂有其他成分或不是该种材料。值得重视的是,市场上个别企业采用在彩色共挤料中添加无机物或PVC的方法降低成本,以次充好,产品质量无法保证,给型材厂带来了很大损失。彩色共挤料的密度指标就可以有效控制以上问题的发生。

2.8 模塑纵经收缩率纵径 0.4%~0.7%

模塑纵经收缩率大小会影响彩色型材的翘曲变型量。彩色共挤料的模塑纵经收缩率和PVC的模塑纵经收缩率如果相差太大,会使彩色共挤型材发生翘曲甚至覆不上而分层起皮。

2.9 人工老化实验 6000小时 △E≤5

老化实验中耐老化时间降低容易造成彩色型材长期使用的变色,冲击强度保留率降低影响彩色型材长期使用的强度。老化试验的耐老化时间对应彩色共挤料在某环境条件下保持色彩持久性和力学性能部分降低的条件下的质保寿命。共挤在PVC表面可以提高彩色型材的耐老化性。

标准实施解决的问题伴随ASA、PMMA彩色共挤料应用总量的上升,陆续出现许多问题,如产品颜色批差大,指标不稳定,为降低成本选用劣质颜料,以其他材料(PVC、ABS、PS及填充无机物等)替代ASA、PMMA彩色共挤料,造成彩色共挤型材严重褪色、翘曲、冲击开裂等一系列问题,产品质量参差不齐,给广大型材企业造成了巨大损失,同时对型材行业产生了许多负面影响。制订行业标准,指导应用和规范市场,促进行业的健康发展。

主要实验验证情况

工作组收集了涵盖行业技术水平的8个生产厂家的18个样品,分别在上海红京印实业有限公司等8个实验室进行试验检测,试验数据汇总(略)

小结:测试18个样品均符合要求。

老化实验 6000小时 △E≤5

从彩色共挤料行业调查了解的情况来看: 表面共挤用ASA、PMMA材料及其两种共混彩色共挤料其抗老化性能在我国已经进行的国家级检验证明6000小时老化试验均合格;且各型材厂也已经通过大量的试验确认了这方面性能,彩色共挤料企业完全可以满足6000小时耐老化试验要求。

标准贯彻中的要点说明

本标准正式颁布执行 ,让生产及使用型材彩色共挤料单位有标可依, 使得供需双方避免了在使用过程中产生不必要的纠纷。

关于“人工老化实验 6000小时”指标的执行说明:由于人工老化实验测试时间长,费用昂贵,标准中有关材料性能“人工老化试验6000小时”作为型式实验项目,由材料供应商、相关产品企业,提供国家级6000小时耐老化测试合格的检验报告 ,不必要每批次都做老化测试。除非产生材料、工艺、设备及其他重大变更时再重新进行人工老化实验。

总之,采用本标准后,能够有效规范彩色型材用彩色共挤料的技术条件,使彩色型材企业有依据进行有效检验识别彩色共挤料产品,对一些未能达标的伪劣产品进行辨识,减少企业损失,提升PVC化学建材行业的整体质量水平,同时填补行业空白,促进产业结构调整与优化升级。对我国彩色共挤料、彩色型材行业积极采标,具有指导应用和规范市场作用。

标准审查委员会的有关专家在审查过程中,一致认为,该标准达到了国内先进水平,同时也对型材彩色共挤材料标准的先进性及引领作用做出了新建议:“要求标准具有先进性,强调对行业的引领作用,其中对彩色共挤料阻燃做出了新要求,提升解决产品的阻燃是建材行业的当务之急!”要求有关企业对现有材料的阻燃性尽快开展深入研发,满足建材行业的防火要求。待时机成熟对标准进行修订。

针对以上专家建议,我们迅速组织力量开展了ASA阻燃项目的调研开发工作。

阻燃ASA项目背景及研发依据

近年来随着建材行业对材料安全要求愈来愈高,特别是沈阳及上海静安高层建筑火灾造成的人员重大损失,给整个建材行业敲响了警钟,化学建材阻燃性能也成为建筑防火的焦点。塑钢门窗作为建筑外墙的组成部分,对整个建筑防火起着重要作用,PVC虽然具有优秀的阻燃性能,但是ASA彩色共挤材料的阻燃性能只能达到HB级,无法满足建材行业对阻燃的高要求,因此开发阻燃ASA彩色共挤材料的要求也就提上了议事日程。特别是出口欧美共挤型材或共挤护栏等产品,不仅要求PVC基材阻燃性能达到要求,表面ASA共挤层也要达到V-0的阻燃等级标准。因此开发具有阻燃性能的ASA型材共挤料迫在眉睫。

初步方案设计

一.阻燃等级要求

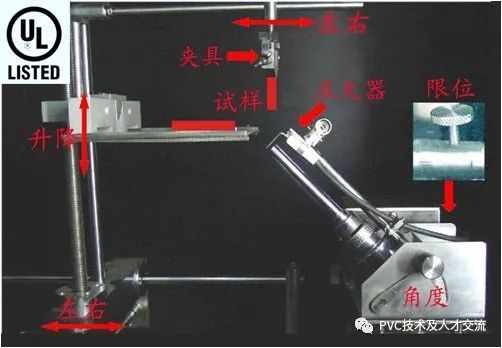

执行标准:国际公认的安全检测标准——UL标准(美国UL验室 ),该实验室将工程塑料的阻燃性划分成5个等级,分别是HB、V-2、V-1、V-0、5V,其阻燃性能由低到高。

通过垂直燃烧实验来确认样品符合的等级,UL标准中详细规定了实验的条件和方法。

二.阻燃ASA共挤料阻燃剂及协效剂的选择

选择满足欧盟ROHS及REACH标准要求的阻燃剂及协效剂:溴系、磷系、复合氢氧化物、三氧化二锑及液体阻燃剂等等。

技术开发难点

阻燃ASA如何满足ASA/PVC共挤型材工艺要求

1. 选择阻燃剂及协效剂使ASA共挤料达到V-0级的同时,又要满足经过共挤后的型材阻燃要求;

2. 避免因添加阻燃剂改变共挤ASA的材料性能改变,满足共挤工艺的要求;由于添加阻燃剂多为粉体物,分子量较低,容易造成共挤ASA材料流动性改变,力学性能下降。须调整ASA材料的性能满足共挤工艺的要求 。

3. 阻燃剂的添加,必须保持ASA优秀的耐候性能不变。传统阻燃剂的大量加入,会造成ASA材料耐候性能下降 ,选择新型阻燃剂复配方案,既能满足材料的阻燃要求,又要保持ASA优秀的耐候性能

基于以上设计方案要求,经过一年多的反复验证,红京印公司研发团队成功研发了阻燃ASA型材共挤料,经客户反复验证实验,能够完全满足ASA/PVC共挤型材、护栏、板材的工艺性要求,现已成功出口海外市场。