镦粗试验试验坯料制备文献

金相试样制备试验研究报告

金相试样制备试验研究报告

金相试样制备试验研究报告

个人收集整理 仅供参考学习 1 / 7 金相试样地制备 一、实验目地 (1)了解金相显微试样制备原理,熟悉金相显微试样地制备过程 . (2)初步掌握金相显微试样地制备方法 . 二、实验原理 金相试样制备 金相试样制备过程一般包括:取样、粗磨、细磨、抛光和浸蚀五个步骤 . 1.取样 从需要检测地金属材料和零件上截取试样称为 "取样 ".取样地部位和磨面地选择必须根 据分析要求而定 .截取方法有多种,对于软材料可以用锯、车、刨等方法;对于硬材料可以 用砂轮切片机或线切割机等切割地方法,对于硬而脆地材料可以用锤击地方法 .无论用哪种 方法都应注意,尽量避免和减轻因塑性变形或受热引起地组织失真现象 .试样地尺寸并无统 一规定, 从便于握持和磨制角度考虑, 一般直径或边长为 15~20mm,高为 12~18mm比较适宜 . 对那些尺寸过小、形状不规则和需要保护边缘地试样,可以采取镶嵌或机械夹

金属拉伸试验试样的制备

金属拉伸试验试样的制备

金属拉伸试验试样的制备

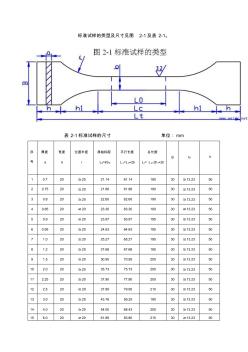

标准试样的类型及尺寸见图 2-1及表 2-1。 表 2-1标准试样的尺寸 单位:mm 序 号 厚度 a 宽度 b 过渡半径 r 原始标距 L0=kS0 平行长度 L c=L 0+2b 总长度 L t= L c+2h1+2h B h1 h 1 0.7 20 ≥20 21.14 61.14 190 30 ≥13.23 50 2 0.75 20 ≥20 21.88 61.88 190 30 ≥13.23 50 3 0.8 20 ≥20 22.60 62.60 190 30 ≥13.23 50 4 0.85 20 ≥20 23.30 63.30 190 30 ≥13.23 50 5 0.9 20 ≥20 23.97 63.97 195 30 ≥13.23 50 6 0.95 20 ≥20 24.63 64.63 195 30 ≥13.23 50 7 1.0 20 ≥20 25.27 65.27 1