地浸钻孔文献

填砾工艺在地浸钻孔施工中的应用

填砾工艺在地浸钻孔施工中的应用

填砾工艺在地浸钻孔施工中的应用

填砾式结构作为一种比较先进的钻孔结构,自运用到我国地浸生产钻孔以来,其施工技术已相对成熟,施工工艺也从静水填砾发展到动水填砾,特别是动水上升流填砾工艺已广泛得到应用,在大量实践中积累了丰富经验,使填砾式钻孔结构的施工工艺进一步完善。

哈萨克斯坦地浸钻孔工程与资源评价相关技术

哈萨克斯坦地浸钻孔工程与资源评价相关技术

哈萨克斯坦地浸钻孔工程与资源评价相关技术

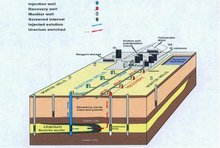

介绍了哈萨克斯坦砂岩型铀矿床的储量计算指标、地浸钻孔结构及施工工艺、洗井、地球物理测井等钻孔工程与资源评价相关技术。同时,从水文地质学角度剖析了提高钻孔涌水量所能采取的技术措施。