大型变压器差动保护系统的整组试验施工工法适用范围

《大型变压器差动保护系统的整组试验施工工法》适用于所有带差动保护的大型变压器系统整组试验,包括发电机-变压器系统调试。

大型变压器差动保护系统的整组试验施工工法工艺原理

《大型变压器差动保护系统的整组试验施工工法》采用的整组试验方法主要是将变压器的一侧短路,在另一侧加入380伏低压电源,获得短路试验电流,同时运用双钳相位表对二次回路相应的差动电流回路进行钳测、记录、向量计算和比较,实现对差动系统一、二次回路定性和定量的校验。

一、常规施工方法分析

差动保护系统整组试验,需要高、低压侧的三相电流互感器同时输出一定相位、幅值的电流。所以在主变压器的一次回路中必须同时产生符合要求的三相大电流。三相特大电流发生器体积庞大,重量超过800千克,而且费用高昂,只适合于制造厂工厂试验,不适合安装施工的交接试验。传统的调试方法是在变压器投运后,用带负荷的方法,即通过负荷电流来进行一系列测试的复核性试验。而这样把变压器直接接入电网,试验过程对电网运行存在潜在威胁,而且无法进行定量分析。

二、模拟短路整组试验施工工艺分析

(一)差动保护装置整组试验中主回路大电流产生的基本原理

1.根据变压器具有短路阻抗的特性,设想将变压器的低压侧在合适的地方(低压侧电流互感器以外)人为短路,在变压器的高压侧加入一定的电压,将会在变压器的主回路中产生短路电流,从而获得整组试验所需要的大电流。因此,该整组试验又称为短路整组试验。

2.短路整组试验的目的是依靠变压器低压侧短路产生的三相大电流,借助这个短路大电流(相当于一个三相负荷电流)来校验整个继电保护系统的动作,检查是否满足继电保护可靠性、选择性、灵敏性和速动性的要求,保证设备正常的投入运行。该试验所产生的电流如果需要达到额定电流值,高压侧仅仅需要额定电压的短路阻抗百分比电压即可。而根据《新编保护继电器校验》中的规定;如果变压器差流不大于励磁电流产生的差流值(或者差压不大于150毫伏),则该台变压器整定值、接线,元件选型配合等保护系统正确。在保证安全经济的条件下,即使不需达到额定电流值也可。比如一台变压器的励磁电流(空载电流)为1.2%,其同侧CT额定二次电流为5安培,则由励磁电流产生的差流等于1.2%×5=0.06安培,0.06安培便是衡量差流合格的标准。

通过计算,利用施工电源输入进行短路试验,能够满足试验要求,实现对差动保护定性、定量的分析校验。

(二)短路整组试验施工工艺可行性分析

该试验方法的工艺可行性在于∶

1.合理地运用了变压器具有短路阻抗的特性。

2.所产生的三相电流大小和相位能满足保护系统所需要模拟的电流。

3.所产生的三相电流对变压器本体没有任何损害。

4.对试验电源和试验设施要求不高,施工现场一般就能满足。

5.二次电流回路的测量简便,用双钳相位表在保护屏的端子排上依次测出变压器高、低压侧A相、B相、C相二次保护回路的电流幅值大小和相位,易于实现对高、低压侧各相电流幅值、相位的测量。

三、短路整组试验工艺的先进性与新颖性

(一)短路整组试验工艺的先进性在于充分利用了被试物(主变压器)的短路阻抗特性和外部方便的施工电源设施,共同创造了满足主变压器差动保护的整组试验所需要的电流。

(二)短路整组试验工艺的新颖性在于灵活的运用了双钳相位表。通过它们在保护屏的端子排上依次钳测出变压器高、低压侧A相、B相、C相的二次差动保护回路电流幅值大小和相位,进而和保护屏的微机综合保护装置数据逐一比较。从而实现对主变压器无论主回路还是二次回路都能定量定性的分析。

(三)该整组试验工艺适用于设计有差动保护的大型变压器系统整组试验,包括发电机—变压器系统调试。

大型变压器差动保护系统的整组试验施工工法施工工艺

《大型变压器差动保护系统的整组试验施工工法》的施工工艺流程见图1。

《大型变压器差动保护系统的整组试验施工工法》的操作要点如下:

一、保护定值设定

按照设计的保护参数定值表,逐项存入保护器,并用继电保护测试仪逐一测试,保证微机综合保护器各项保护功能正常,均能可靠动作于保护回路。

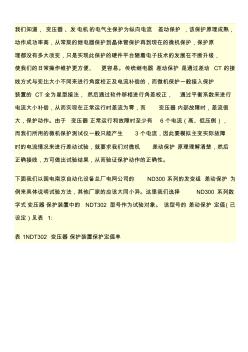

某一中心电站工程中,初始定值参数如表1所示。

表1 初始定值参数表

| 序号 |

定值项目 |

定值 |

| 1 |

差动速断 |

13安培 |

| 2 |

TA断线 |

1 |

| 3 |

比率差动保护 |

╱ |

| 4 |

4.1 |

最小动作电流Icd |

0.7安培 |

| 4.2 |

最小制动电流Izd |

1.7安培 |

| 4.3 |

比率制动系数 |

0.5 |

| 4.4 |

谐波制动系数Kx |

0.2 |

| 4.5 |

差动平衡系数Kb |

1 |

| 4.6 |

闭锁系数TABS |

1 |

| 4.7 |

二次接线系数TAJX |

0 |

二、试验电流计算

根据主变压器铭牌数据计算短路试验的试验数据;据此用来选择短路整组试验所需要的试验电源、试验开关、电缆、铜排等,这是整个工艺过程中最基础重要的工作之一。

某一中心电站主变压器铭牌参数如表2所示。

表2 变压器铭牌参数

| 参数 |

额定容量 |

原边电压U1e(伏) |

副边电压U2e(伏) |

原边电流I1e(安培) |

副边电流I2e(安培) |

| 数值 |

50000千伏安 |

35000伏 |

10000伏 |

824.8安培 |

2886.8安培 |

| 参数 |

接线方式 |

/ |

短路阻抗Uk(%) |

高压侧电流互感器变比K1 |

低压侧电流互感器变比K2 |

| 数值 |

Y,d11 |

/ |

7.5% |

1200/5 |

4000/5 |

参数计算

方案一∶变压器二次短路,一次施加400伏试验电压∶Ijs=Us/(U1e/I1e×Uk)。

式中Ijs——试验计算电流;Us——试验电源电压;U1e——高压侧额定电压;I1e——高压侧额定电流;Uk%——变压器短路阻抗。

Ijs1=400/{(35000/824.8)×7.5%}=125.68安培。

I1=Ijs/K1=125.68/(1200/5)=0.52安培。

式中I1——高压侧二次回路计算电流;K1——高压侧电流互感器变比。

低压侧短路电流Ijs2=Ijs×K=125.68×(35000/10000)=439.88安培,I2=Ijs2/K2=439.88安培/(4000/5)=0.55安培。

式中I2——低压侧二次回路计算电流;K——变压器电压变比;K2——低压侧电流互感器变比。

保护装置中有差流Ic=I1-I2=0.03安培需要平衡。

试验电源容量S=Se(U/Ue)2100/Ud=87千伏安。

方案二∶变压器一次短路,二次施加400伏试验电压∶Ijs=Us/(U2e/I2e×Uk)。

式中Ijs——试验计算电流;Us——试验电源电压;U2e——低压侧额定电压;I2e——低压侧额定电流;Uk%——变压器短路阻抗。

Ijs=400/{(10000/2886.8)×7.5%}=1539.63安培。

I2=1539.63/(4000/5)=1.92安培。

I1=1539.63/(35000/10000)/(1200/5)=1.83安培。

保护装置中有差流Ic=I1-I2=0.09安培需要平衡。

由于方案二所需试验电流较大,所以从安全和经济的角度,中冶建工有限公司、重庆一建建设集团有限公司优先选择方案一。根据计算结果,选择该短路整组试验所需的材料设备。为安全起见,开关选择250安培空气开关,进线电缆导线选择25平方毫米,低压侧选择120平方毫米铜排在低压进线柜处短接。

三、准备和实施短路整组试验

按照图2完成一次回路和二次回路的接线。

用高精度的双钳相位表在保护屏的端子排位置依次钳测变压器高、低压侧A相、B相、C相的二次电流幅值大小和相位。结合保护屏微机综合保护器的显示,依次记录所测电流的大小和相位角。如表3所示。

表3 测试数据(以Ua为参考电压)

| 高压A相二次电流Iha及角度 |

高压B相二次电流Ihb及角度 |

高压C相二次电流Ihc及角度 |

A相差动电流Iopa |

B相差动电流Iopb |

C相差动电流Iopc |

| 0.51 |

273° |

0.5 |

153° |

0.5 |

33° |

0.34 |

303° |

0.34 |

183° |

0.34 |

63° |

| 低压a相二次电流I1a及角度 |

低压b相二次电I1b及角度 |

低压c相二次电流I1c及角度 |

A相制动电流Irea |

B相制动电流Ireb |

C相制动电流Irec |

| 0.531 |

123° |

0.533 |

3° |

0.533 |

243° |

0.7 |

303° |

0.7 |

183° |

0.7 |

63° |

根据以上测试数据,结合微机差动保护装置WFB-821的公式算法,可以完成对差动保护定性定量的分析,从而验证短路电流是否符合试验要求。

下面以原副边的二次侧电流的幅值和相角为依据,通过向量计算,求得各项差动电流和制动电流的幅值和相角,与实际测量值相比较。(以A相为例)

Iopa=▏(Iha-Ihb) Kb×I1a▏=▏(0.51∠273°-0.5∠153°) Kb×0.531∠123°▏=0.34∠303°安培。

(5.4-2)

Irea=▏(Iha-Ihb)-Kb×I1a▏/2=0.7∠303°安培。

式中Iopa——A相差动电流;Irea——A相制动电流;Iha——高压A相二次电流Iha(向量);Ihb——高压B相二次电流Ihb(向量);Kb——差动平衡系数Kb;I1a——低压a相二次电流I1a(向量)。

以上结果及关系用向量图表述如下(图3):

B、C相过程类似,不再赘述。

四、监测的结果与分析

根据以上试验实测数据和绘制向量图,可以得出以下结论:

(一)电流相序的正确性

正确接线下,各侧电流都是正序;A相超前B相,B相超前C相,C相超前A相。若与此不符,则有可能∶二次电流回路相别和一次电流相别不对应。

(二)电流幅值、相角的正确性

1.若一相幅值偏差大于10%,则有可能:某一相CT变比接错,或某一相电流存在寄生回路。

2.若某两相相位偏差大于10%,则有可能∶某一相电流存在寄生回路,造成该相电流相位偏移。

五、正常差流的修正

稳态的正常情况下,差动电流应该很小,越小越好。但是由于电流互感器伏安特性、原副边二次电流回路线路长短差异等因素的存在,致使系统存在固有差流,这就需要通过反复试验来确定综保仪差动平衡系数Kb,使固有差流降到最低。

经过对差动平衡系数Kb多次进行修改并送电测量A、B、C三相差动电流,最后确定Kb=1.65,此时正常工况下的差动电流最小,数据如表4所示。

表4 试验数据(以Ua为参考电压))

| 高压A相二次电流Iha及角度 |

高压B相二次电流Ihb及角度 |

高压C相二次电流Ihc及角度 |

A相差动电流Iopa |

B相差动电流Iopb |

C相差动电流Iopc |

| 0.51 |

273° |

0.5 |

153° |

0.5 |

33° |

0.050 |

0.051 |

0.049 |

| 低压a相二次电流I1a及角度 |

低压b相二次电流I1b及角度 |

低压c相二次电流I1c及角度 |

A相制动电流Irea |

B相制动电流Ireb |

C相制动电流Irec |

| 0.531 |

123° |

0.533 |

2.7° |

0.533 |

243° |

0.915 |

0.932 |

0.920 |

六、模拟整组保护故障动作情况

(一)模拟差动绕组极性接线错误的保护动作情况:

人为地将任意一组差动绕组极性接线相反,送电后,保护将实现动作,断路器跳闸。试验完毕,立刻恢复正确的接线。

(二)模拟主变压器故障时的动作情况:

当变压器内部出现匝间、相间短路或者对地短路故障时,在相应的回路电流互感器将表现出来,送电后,依次短接Ia与Ian、Ib与Ibn、Ic与Icn,保护每次均可靠动作,断路器跳闸,达到调试要求。

从上可见,采取了短路整组试验措施后,主变压器高、低压侧电流互感器差动保护绕组的电流值,无论是双钳相位表,还是微机综合保护装置上都显示直观,可比性强。试验动作情况符合继电保护效验规范,这说明该短路整组试验完全起到了整组试验的作用,达到了很好的效果。通过主变压器高、低压侧三相电流的幅值、相位和电流矢量数值模拟计算分析和试验数据所得到的规律是相一致的,所以从理论上和实践作用上都进一步得到了有力的证实。

根据上述数值模拟计算和试验结果,对该工程进行跟踪监测的结果是翔实可靠的。

变压器差动保护试验方法

变压器差动保护试验方法

微机型变压器差动保护装置调试研究

微机型变压器差动保护装置调试研究