钢的热处理文献

钢的热处理

钢的热处理

钢的热处理

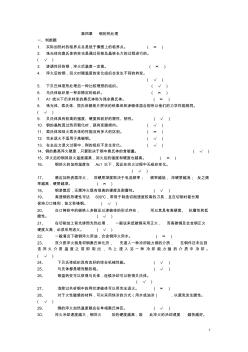

1 第四章 钢的热处理 一、判断题 1. 实际加热时的临界点总是低于像图上的临界点。 ( × ) 2. 珠光体向奥氏体转变也是通过形核及晶核长大的过程进行的。 ( √ ) 3. 渗透性好的钢,淬火后温度一定高。 ( × ) 4. 淬火后的钢,回火时随温度的变化组织会发生不同的转变。 ( √ ) 5. 下贝氏体是热处理后一种比较理想的组织。 ( √ ) 6. 马氏体组织是一种非稳定的组织。 ( × ) 7. A1 线以下仍未转变的奥氏体称为残余奥氏体。 ( × ) 8. 珠光体、索氏体、屈氏体都是片层状的铁素体和渗碳体混合物所以他们的力学性能相同。 ( √ ) 9. 贝氏体具有较高的强度、硬度和较好的塑性、韧性。 ( √ ) 10. 钢的晶粒因过热而粗化时,就有变脆倾向。 ( √ ) 11. 索氏体和回火索氏体的性能没有多大的区别。 ( × ) 12. 完全退火不适用

钢的热处理

钢的热处理

钢的热处理

钢的热处理 一、名词解释 1热处理 2退火 3正火 4淬火 5马氏体 6回火 7时效 8表面热处理 9渗碳 10渗氮 二、填空题 1热处理工艺过程由 , 和 三个阶段组成 . 2常用的热处理加工设备有 电阻炉 , 炉 , 炉, 炉等 . 3常用的冷却设备有 : 槽 , 槽 ,盐浴 ,缓冷抗 ,吹风机等。 4整体热处理分为 , , 和 等。 5根据加热方法的不同,表面淬火方法主要有: 表面淬火, 表面淬火, 表 面淬火, 表面淬火等。 6常用的退火方法有: , , , 和 等。 7淬火方法有: 淬火, 淬火, 淬火和 淬火等。 8常用的冷却介质有 , , 等。 9按回火温度范围可将回火分为 回火, 回火和 回火。 10 机械制造过程中常用的实效方法主要有: 时效, 时效, 时效,震动时效和 沉淀硬化时效等。 11 感应加热表面淬火,按电流频率的不同,可分为 , ,和 三种。而且感应 加热