高铝渣文献

高铝砖

高铝砖

高铝砖

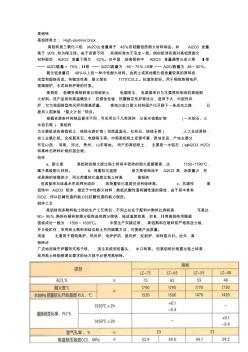

高铝砖 高铝砖英文: High-alumina brick 高铝砖是三氧化二铝 (Al2O3)含量高于 48%的硅酸铝质耐火材料制品。如 Al2O3 含量 高于 90% ,称为刚玉砖。由于资源不同 ,各国标准也不完全一致。例如欧洲各国对高铝质耐火 材料规定 Al2O3 含量下限为 42%。在中国 ,按高铝砖中 Al2O3 含量通常分成三等 :Ⅰ等 ── Al2O3含量> 75%;Ⅱ等 ── Al2O3含量为 60~75% ;Ⅲ等── Al2O3含量为 48~60%。 氧化铝含量在 48%以上的一种中性耐火材料。由矾土或其他氧化铝含量较高的原料经 成型和煅烧而成。热稳定性高,耐火度在 1770℃以上。抗渣性较好。用于砌筑炼钢电炉、 玻璃熔炉、水泥回转炉等的衬里。 高荷软. 低蠕变高铝砖是以特级矾土. 电熔刚玉、 电熔莫来石为主要原料制成的高级耐 火材料。该产品具有高温蠕变小.抗侵蚀性强.热