一、 焊接方式及焊接材料

1、 本工程普通管段焊接采用下向焊:

根焊焊条 标准型号: AWS A5.1 E6010 牌号:BOHIER FOX CEL

填充焊条 标准型号: AWS A5.5 E7010-P1 牌号:BOHIER FOX CEL 75

盖面焊条 标准型号: AWS A5. 5 E7010-P1 牌号:BOHIER FOX CEL75

2、本工程连头、返修焊接采用上向焊:

根焊焊条 标准型号: AWS A5.1 E6010 牌号:BOHIER FOX CEL

填充焊条 标准型号: GB/T5117 E5015 牌号:大西洋 CHE507

盖面焊条 标准型号: GB/T5117 E5015 牌号:大西洋 CHE507

3、本工程穿越管段焊接采用下向焊和上向焊相结合:

根焊焊条(下向焊)标准型号:AWS A5.1 E6010 牌号:BOHIER FOX CEL

填充焊条(上向焊)标准型号:GB/T5117 E5015 牌号:大西洋 CHE507

盖面焊条(上向焊)标准型号:GB/T5117 E5015 牌号:大西洋 CHE507

二、 焊接工艺评定及焊工考试

管道施焊前,建设单位应与有关单位一起组织焊工进行技术培训及考核,焊接工艺试验和焊接工艺评定,应按照《管道下向焊接工艺规程》(SY/T4103-2006)的规定执行。焊接工艺评定应包括对缺陷修补的要求。

三、 焊前准备

1、 管道下向焊施焊前,应根据焊接工艺评定制定下向焊及缺陷修补工艺规程。

2、 参加管道施工的电焊工必须持有有效期内的焊工考试合格证书。

3、 管道施焊前应将坡口两侧各50mm表面上的油污、浮锈、水分、泥沙、气割后的熔渣、氧化皮等杂物以及坡口内侧机加工毛刺等清除干净,使坡口及两侧各大于10mm范围的内外表面露出金属光泽。

4、 管口组队尺寸应按下表的要求检查。

项目 | 管口组队尺寸 | | | |

纤维素型 | 低氢型 | | | |

允许值 | 推荐值 | 允许值 | 推荐值 | |

单边坡口角度(°) | 30~35 | 25~37.5 | 30~35 | 27.5~40 |

钝边厚度(mm) | 30~35 | 1.0~1.5 | 1.0~2.0 | 0.8~2.4 |

对口间隙(mm) | 1.2~2.0 | 0.8~2.4 | 1.0~2.0 | 1.0~4.0 |

最大错边量(mm) | 不大于管外径的3/1000,且不大于2 | | | |

5、 当管子在沟外焊接时,管口处的作业空间不应小于500mm。在管沟内焊接时,工作坑尺寸应能保证焊工操作顺利和施工安全。

四、 管道焊接

1、 在下列任何一种焊接环境,如不采取有效的防护措施,不得进行焊接:

雨天或雪天;

风速超过8m/s;

大气相对湿度超过90%;

对于屈服强度超过390MPa的管材,气温高于30℃,且大气相对湿度超过85%。

2、管道相对应选用内对口器,在撤离内对口器前必须焊完全部根焊道。若采用外对口器时,撤离外对口器前根焊道必须焊完50%以上,根焊道每段长度应近似相等,且均匀分布。

3、施焊前,管子应保持平稳,不得受到震动和冲击。

4、焊机地线连接牢固,禁止地线与管材间发生电弧而烧伤管材表面。

5、施焊时严禁在坡口以外管材表面上引弧。

6、根焊道必须熔透,背面成型应良好。

7、根焊道焊完后,应尽快进行热焊道焊接,根焊道与热焊道焊接间隔时间不宜超过5min。

8、施焊时更换焊条应迅速,应在熔池未冷却前换完焊条,并再行引弧。

9、全位置下向焊应遵循薄层多遍焊道的原则,层间必须仔细清除熔渣和飞溅物,外观检查合格后方可焊下一道焊道。

10、每相邻两层焊道更换焊条时,接头不得重叠,应错开20~30mm。

11、每根焊条引弧后应一次焊完:每层焊道应连续焊完,中间不应中断;要保证焊道层间温度要求,每道焊口应连续焊完。

12、用纤维素型下向焊条施焊,出现焊条药皮严重发红时,该段焊条应予废弃。

13、管道下向焊施工采用流水作业,每层焊道由两名焊工同时施焊,施焊顺序参照《管道下向焊接工艺规程》SY/T 4071-93第7.2.13的规定。

14、每道焊口焊完后,应将表面飞溅物、熔渣等清除干净。

15、当相接钢管内径不等或外径不等及内外径均不等时,应综合采用《输气管道工程设计规定》(GB50250-2003)附录H中的要求方式进行接头设计。

16、焊接施工中应按规定认真填写有关原始记录。

17、施焊过程中要严格按规范要求进行。

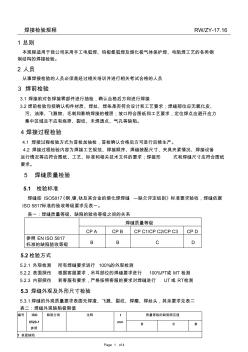

五、焊缝检验

1、焊缝应先进行外观检查,检查前,应清除熔渣、飞溅物等杂质,外观检查合格后方可进行无损检测。焊缝外观检查应符合下列规定:

(1)焊缝外观成型均匀一致,焊缝及其热影响区表面上不得有裂纹、未融合、气孔、夹渣、飞溅、夹具焊点等缺陷。

(2)焊缝表面不应低于母料表面,焊缝余高一般不应超过2mm,局部不得超过3mm,余高超过3mm时,应进行打磨,打磨后应与母材圆滑过渡,但不得伤及母材。

(3)焊缝表面宽度每侧应比坡口表面宽0.5-2mm。

(4)咬边的最大尺寸应符合下表的规定。

深度 | 长度 |

大于0.8mm或大于12.5%管壁厚,取二者中的较小值 | 任何长度均不合格 |

大于6%-12.5%的管壁厚或大于0.4mm,取二者中的较小值 | 在焊缝任何300mm连续长度上不超过50mm或焊缝长度的1/6,取二者中的较小值 |

小于或等于0.4mm或小于或等于6%的管壁厚,取二者中的较小值 | 任何长度均为合格 |

(5)电弧烧痕应打磨掉,打磨后应不使剩下的管壁厚减少到不小于材料标准允许的最小厚度。否则,应将含有电弧烧痕的这部分管子整段切除。

2、本工程对每道焊口均进行100%射线照相检验。其中穿越管段及管道连头处进行100%超声波探伤和100%射线照相检验。射线和超声探伤时,焊缝验收标准采用《石油天然气钢质管道无损检测》(SY/T4109-2005)标准,Ⅱ级为合格。

3、对出现的不合格焊缝必须进行返修,并应对返修的焊接按元探伤方法进行检验。

4、焊缝返修,应符合下列规定:

(1)焊道中出现的非裂纹性缺陷,可直接返修。若返修工艺不同于原始焊道的焊接工艺,或返修是在原来的返修位置进行时,必须使用评定合共的返修焊接工艺规程。

(2)当裂纹长度小于焊缝长度的8%时,应使用评定合格的返修焊接规程进行返修。当裂纹长度大于8%时所有带裂纹的焊缝必须从管线上切除。

(3)焊缝在同一部位的返修,不得超过2次。根部只允许返修1次,否则应将该焊缝切除。返修后,按原标准检测。

(4)从事无损检测人员必须持有国家有关部门颁发的并与其工作相适应的资格证书。

焊缝检验规程

焊缝检验规程

焊接机说明书

焊接机说明书