管道橡胶接头

管道橡胶接头是橡胶接头的又一种命名,又叫橡胶接头,橡胶柔性接头,软接头,减振器、管道减震器、避震喉等是由内胶层、增强层有多层刮胶锦纶帘子布、外胶层复合的橡胶管组成。根据介质不同所采用的橡胶材质也不同,有天然胶、丁苯胶、丁基胶、丁腈胶、三元乙丙胶、氯丁胶、硅橡胶、氟橡胶等等。分别具有耐热、耐酸、碱、耐腐蚀、耐磨、耐油等功能。

-

选择特殊符号

选择搜索类型

请输入搜索

管道橡胶接头是橡胶接头的又一种命名,又叫橡胶接头,橡胶柔性接头,软接头,减振器、管道减震器、避震喉等是由内胶层、增强层有多层刮胶锦纶帘子布、外胶层复合的橡胶管组成。根据介质不同所采用的橡胶材质也不同,有天然胶、丁苯胶、丁基胶、丁腈胶、三元乙丙胶、氯丁胶、硅橡胶、氟橡胶等等。分别具有耐热、耐酸、碱、耐腐蚀、耐磨、耐油等功能。

管道橡胶软接头球体是由内胶层、增强层有多层刮胶锦纶帘子布、外胶层复合的橡胶管组成。根据介质不同所采用的橡胶材质也不同,有天然胶、丁苯胶、丁基胶、丁腈胶、三元乙丙胶、氯丁胶、硅橡胶、氟橡胶等等。分别具有耐热、耐酸、碱、耐腐蚀、耐磨、耐油等功能。

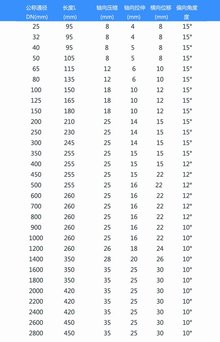

DN大×DN小 | 长度 | 轴向压缩 | 轴向伸长 | 横向位移 | 偏转角度 |

(mm) | (mm) | (mm) | (mm) | (a1+a2)° | |

20×15 | 200 | 10 | 5 | 25 | 45° |

25×20 | 220 | 10 | 5 | 25 | 45° |

32×25 | 220 | 10 | 5 | 25 | 45° |

40×32 | 240 | 10 | 5 | 25 | 45° |

序号 | 名称 | 材料 |

1 | 内、外层胶 | NR、NBR、EPDM |

2 | 主体骨架 | 尼龙帘布 |

3 | 增压环 | 钢丝绳 |

4 | 螺纹活接头 | 可锻铸铁 |

根据规格套用相同口径的阀门安装定额,换算主材为橡胶软接头

PVC管连接的减震接头通常都是橡胶材质的,就法兰式橡胶接头;DN25口径以上。橡胶接头在使用过程中,在活动荷载连接处会起到很大一部分缓解震动作用,即为减震。

高压橡胶接头具有两种不同规格,分别为松套式法兰高压橡胶接头和一体型法兰式高压橡胶接头。一、松套法兰式高压橡胶接头:松套式法兰高压橡胶接头是由胶体和两片活套法兰组成的。其胶体是由内外层合成橡胶、骨架尼龙...

工作压力 | 1.6MPa |

爆破压力 | 4.8MPa |

适用温度 | -20-115℃ |

适用介质 | 水、热水、空气 |

管道橡胶接头材质的检测方法

管道橡胶接头材质的检测方法

管道橡胶接头材质的检测方法

管道橡胶接头材质的检测方法 橡胶软接头 又称可曲挠橡胶接头 ,橡胶接头, 橡胶柔性接头 ,软 接头,减振器、管道减震器、避震喉等,是一种高弹性、高气密性, 耐介质性和耐气候性的管道接头。 拿一个橡胶接头,肉眼看它的材质是什么,还真难说出来。必须 经过以下几种测试才可以得出结论, 一般来说有燃烧法、 热空气老化 实 验 、 测 比 重 、 低 温 法 这 几 种 来 测 试 它 的材质 1 首先要从橡胶软接头成品上取样,浸泡在选定的一种或几种介质中, 一定温度时间后取称重, 根据重量变化率硬度变化率推断材料的种类。 比如在 100度机油中浸泡 24小时, NBR,氟胶, ECO,CR质量及硬度 变化率很小,而 NR,EPDM,SBR增重一倍以上且硬度变化很大,体积 膨胀很明显。 2 燃烧法: 取少许样品,在空气中烧。观察现象。一般来说氟胶, CR, CSM离火自息,即使烧着火苗也比一般 N

橡胶接头可曲挠橡胶接头橡胶软接头

橡胶接头可曲挠橡胶接头橡胶软接头

橡胶接头可曲挠橡胶接头橡胶软接头

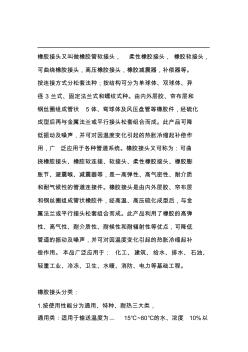

橡胶接头又叫做橡胶管软接头, 柔性橡胶接头, 橡胶软接头, 可曲绕橡胶接头,高压橡胶接头,橡胶减震器,补偿器等。 按连接方式分松套法种;按结构可分为单球体、双球体、异 径 3 兰式、固定法兰式和螺纹式种。由内外层胶、帘布层和 钢丝圈组成管状 5体、弯球体及风压盘管等橡胶件,经硫化 成型后再与金属法兰或平行接头松套组合而成。此产品可降 低振动及噪声,并可对因温度变化引起的热胀冷缩起补偿作 用,广 泛应用于各种管道系统。橡胶接头又可称为:可曲 挠橡胶接头、橡胶软连接、软接头、柔性橡胶接头、橡胶膨 胀节、避震喉、减震器等,是一高弹性、高气密性、耐介质 和耐气候性的管道连接件。橡胶接头是由内外层胶、帘布层 和钢丝圈组成管状橡胶件,经高温、高压硫化成型后,与金 属法兰或平行接头松套组合而成。此产品利用了橡胶的高弹 性、高气性、耐介质性、耐候性和耐辐射性等优点,可降低 管道的振动及噪声,并可对因温度变

编辑:上海淞江集团董帝豪(橡胶接头图片与标题不符为随机配图)

1、压延工艺及压延原理

在制造橡胶制品中,预先将混炼胶料制成一定厚度、宽度或一定形状的胶片,或在纺织物上挂薄胶层的工艺过程称做压延。运用压延可以完成压片、压型、贴胶、擦胶、贴合、薄通和滤胶等作业。

压延原理:当胶料加入到压延机的两个工作辊筒之间时,由于辊筒的旋转,把胶料带入辊隙中,将胶料辗延成具有一定厚度和宽度的胶片。压延过程中,胶料一方面发生粘性流动,一方面又发生弹性变形。因此,压延中的各种工艺现象与胶料的流动性有关,又与胶料的粘弹性有关。

2、压延机有哪几种?规格和型号如何表示?

压延机是比较精密复杂的机械设备,各类很多。分类方法有下列几种:按工作辊筒数来分:双辊、三辊、四辊。

按用途来分有:

压片压延机:用于压片或纺织物贴胶,通常为三辊或四辊,各辊转速相同。

擦胶压延机:用于纺织物擦胶,通常为三辊,各辊之间有一定速比。

通用(万能)压延机:这种压延机兼有上述两种压延机的功能,通常为三辊或四辊,各辊的速比可借辅助齿轮调节。

压型压延机:用于制造表面带有花纹或有一定形状的胶片,其中有一个辊筒刻有花纹。

钢丝压延机:用于钢丝帘布的贴胶,由四个辊筒组成。

按辊筒的排列形式有:I型、△型、T型、L型、Z型、S型等。

压延机规格可用辊筒外直径×辊筒工作部分长度来表示,如压延机规格Φ610×1730。我国压延机型号可表示为XY —4T—1730。其中XY表示橡胶胶压延机,4T表示四辊筒型排列。1730表示辊筒工作部分的长度(mm)。

3、在设计压延机时为什么需采用补偿措施

在压延机加工过程中,当胶料通过辊距时,给予辊筒的横压力很高,加上辊筒自身的重量,致使辊筒会产生一定的弹性弯曲(其弯曲度称为挠度)结果使压延胶片出现中间厚两边薄的现象。为了克服为种弊病,通常在设计压延机时,都采取一些补偿措施,以确保压延的精密度,常用的补偿方法有;凹凸系数法(中高法);轴交叉法和反弯曲法(予负荷法)等。

4什么叫压延效应,它对制品的性能有何影响?

压延后的制品在纵横方向性能差异的现象叫做压延效应,即沿胶片纵方向(压延方向)的扯断强度大,伸长率小,收缩率大;而沿胶片横向的扯断强度小,伸长率大,收缩率小。产生压延效应的原因主要是橡胶分子及针状或片状粒子,经压延后产生了取向排列。对于压延效应,从加工角度考虑,应尽可能消除,否则会造成半成品的变形(纵横方向收缩不一致),给操作上带来困难。但从制品角度考虑,有些制品要求纵向强力高(如橡胶丝)则要利用之;在些制品需要强度分布均匀(如球胆),则要消除。在进行物理机械性能试验时,要注意裁片方向应与压延方法一致。

消除的办法:尽量不使用或不使用针、片状填料(如碳酸钙、陶土、滑石粉);提高压延温度,增加分子的活动能量。

5、压延准备工艺在哪些?各有哪些目的要求?

1)热炼:胶料在加入压延机前,先要在开炼机止进行翻炼,目的是提高胶料中填料分散均匀性和热可塑性,使胶料柔软,易于压延。这一工艺过程叫做热炼或预热。胶料的热炼一般是在Φ390—550毫米的开炼机上进行,分为两个步骤:第一步叫粗炼,采用低温薄通,使胶料变软而均匀;第二步叫细炼,辊距较大,辊温较高,以提高胶料温度,获得均匀的较大的热可塑性,为了使胶料快速升温和软化,热炼机的辊筒速比大,可取1:1.7~1.28的范围。操作时热炼机上的堆积胶量应保持在一定。粗、细炼的条件控制如下:粗炼 辊筒2—5毫米 辊温40—45℃ 薄通7—8次细炼 辊距7—10毫米 辊温60—70℃ 通过6—7次

2)供料输送:供料方法对于防止空气混入胶料有很重要的关系,一般采用连续供料,则供料量与耗量相等。添加次数宜多,每此添加量宜少,这样可以防止空气夹入。

3)压延机运转准备工作:开车前对设备进行检查,其重点是:辊筒表面状态,包括位置是否正常,温度是否均匀一致,有无异物或痕纹;查看轴承的回转是否正常,并观察加油状况,表面温度计,测厚仪器,夹板,卷取轴棒是否准备就绪,电动机的调整是否正常,回转声有无反常。

4)温度控制:控制压延机辊温是保证压延质量的重要一环,一般合成胶压延辊温要比天然胶低些,上辊温要高于中、下辊温。辊温还取决于配方,可塑性,工艺方法,转速等压延方法等。

5)纺织物烘干,纺织物在压延前都须进行烘干,以减少纺织物的含水量的提高纺织物的温度。烘干后的纺织物不宜停放,以免吸湿回潮。纺织物含水率一般应控制在1—2%,含水率过大会降低橡胶与纺织物的附着力,

但太干燥也会损伤纺织物或使纺织物变硬,降低强度。

6、压片工艺操作方法有哪几种?

压片是将预热好的胶料,用压延机在辊速相等的情况下,压制成有一定厚度和宽度的胶片。操作方法有中、下辊不积胶和积胶两种。中、下辊与中辊温度相接近或稍低些,有适量的积胶可使胶片光滑和减少气泡,而且胶片的致密性好,但会增大压延效应。此法适用于丁苯橡胶。但操作时不宜太多,否则会带入空气。不积胶法则相反,适用于天然胶。

7、压片时应注意控制哪些因素?

1)辊温:辊温应根据胶料性质而定。通常含胶率高的或者弹性大的胶料,混温应高些。为了使胶片在辊筒顺利移动,各辊温应一定的温差。如:天然胶易粘热辊,胶片由一个辊移动到另一个辊时,后者的辊温就应高些。而丁苯胶则相

反,它对辊筒的粘附力是随辊温降低而增大的。

2)胶料可塑度:可塑度大,流动性好,容易得到光滑的胶片,但可塑度太大,又容易产生粘辊现象,可塑性小,则压片表面不光滑,收缩率大。

3)辊速:辊速快,生产能力大,但辊速应根据胶料的可塑度来决定,可塑度大的胶料,辊速可快些;可塑度小的,辊速应慢些。

8、压片质量有哪些要求?常出现的质量毛病在哪些?主要原因是什么?

压片质量要求是:表面光滑,百度均匀,无皱褶,无自硫胶粒,内部胶料致密,无气泡。

工艺过程中常出现的质量毛病及原因:

1)内部气泡,主要原因是胶料中配合剂含水率高;软化剂挥发性大;压延温度

高;胶积过多;胶卷放入方式不当;返回胶含水多,压延胶片太厚。

2)表面皱缩,主要原因是,胶料可塑度低,以致收缩率大;胶料与返回胶配比不均,热炼不均,以致胶料本身软硬不一,收缩不一致等。

3)表面粗造;主要原因,胶料可塑度小,辊温低,压延速度大,胶料有自硫胶粒等。

4)胶片厚度不均,主要原因;胶料可塑度不均;胶温波动大,以致产生收缩不均,另外操作时两侧辊距不一致或卷取松紧不相等,也会影响胶片厚度。

9、什么叫贴合,贴合在哪些工艺方法和要求?

贴合是通过压延机将两层薄胶片贴合成一层胶片的作业。通常用于制造较厚而质量要求较高的胶片,以及由两种不同胶料组成的胶片、夹布层胶片等。贴合工艺方法有:

1)二辊压延机贴合,用普通等速的二辊炼胶机进行,其优点是贴合厚度较大(可达5毫米),操作简单,但精密程度差。

2)三辊压延机贴合,用三辊压延机将预告出好的胶片或胶布与新压延出来的胶片贴合在一起。

3)四辊压延机贴合,这种方法可同时压延出来两块胶片并进行贴合,效率高,质量好,规格也较准确,但压延效应较大。在进行胶片贴合时,要求各胶片有一致的可塑度,否则会产生脱层,起鼓等现象。在贴合配方和厚度都不同的两层胶片时,最好是采用“同时贴合法”,即将从压延机出来的两块新鲜胶片进行贴合,这样可以做到完全密着且无气泡,胶片也不会起皱,但压延效应较大。

10、压延时要注意哪些工艺要点?

压型是将胶料压制成一定断面形状的半成品或表面有花纹的胶片,例如皮鞋大底,力车胎等。压型要求规格准确,花纹清晰,胶料密致。因此对胶料配方及工艺条件有严格的要求。在胶料配方上主要应控制含胶率。当含胶率高时,压型后的花纹容易消失。所以在压型胶料的配方中,应加入适量的填充剂和软化剂。有胶料中加入再生胶和硫化油膏是防止花纹塌扁的有效措施。压型主要是利用胶料流动性来造型。因此要求胶料有一定的可塑性,对混炼胶的可塑性,热炼程度,返回胶掺用比例等要加以严格控制。胶片自压延机出来后,应采取急速冷却的办法,使花纹定型,防止扁塌变形。

11、纺织物及胶及挂胶的目的?

纺织物挂胶是纺织物通过压延机辊筒间隙,使其表面挂上一层薄胶,制成挂胶帘布或挂胶帆布,作为橡胶制品的骨架层。帘布或帆布挂胶的目的,是为了使纺织物与线,层与层之间互相紧密地合成一整体,共同承担外力的作用,而且挂胶后,还可提高纺织物的弹性,防水性,以保证制品具有良好的使用性能。

12、挂胶方法有哪几种,各有何不同?

纺织物挂胶可分为贴胶,压力贴胶和擦胶三种。贴胶是利用压延机上两个转速相同的辊筒的压力将一定的厚度的胶片胶于纺织物上。压力贴胶与贴胶的区别在于进行贴合时压力贴胶的两个辊筒之间存有积胶,可以利用积胶的压力将胶料挤压到布缝中去,从而提高布与胶的附着力。擦胶是利用压延机辊筒转速不同所产生的剪切力和辊筒的压力,将胶料挤擦入纺织物的缝隙中,以提高胶料与纺织物的附着力。擦胶方法可分为两种:一种是中辊包胶法(又称为薄擦或包擦),当纺织物经过中、下辊缝时部分胶料被擦入纺织物中,余胶仍包在中辊中。这种方法所得的附着力较高,但挂胶量小,成品耐屈挠性较差,另一种是中辊不包法(又称厚擦或光擦法),当纺织物通过中、下辊缝时,胶料全部擦入纺织物中,中辊不再包胶,这种方法所得的胶层较厚,可提高成品的耐屈挠性能,但附着力较低,且易波动,用胶量也较多。

13、辊温,辊速和胶料可塑性等对纺织物挂胶有何影响?

适当提高辊温,可使胶料流动性增大,压延胶布表面光滑,而且胶料渗透力大,有利于提高附着力。但辊温过高,胶料易焦烧。胶料的可塑性大,则流动性好,渗透力大,胶与布附着力高;胶布表面光滑,收缩率小;辊速快,压延机速度快,由于胶料受力时间短,表现出较大的弹性,所受压力小,胶与布的结合力较差。压延速度应视胶料的可塑度而言,可塑度大,速度可快些,目前工厂通常采用压延速度如下:贴胶35—40米/分。薄布擦胶5—25米/分厚帆擦胶30—40米/分

14、挂胶作业中常见的质量毛病及其原因。

1)掉胶(掉皮),是胶料与纺织物附着不好的现象。原因有:纺织物干燥不好,含水率高;布面有油污,灰尘等;胶料热炼不够,可塑度小,压延温度低,速度过快,辊距过大。

2)帘布跳线、弯曲、原因有:胶料可塑度不均匀,布卷过松;中辊积胶过多,局部受力过大,帘布纬线松紧不一。

3)出兜,帘布中部松而两边紧的现象。原因有:纺织物受力不均匀,中部大于边部,下辊温度过高,胶面粘下辊的受力大;纺织物本身密度不均匀,伸长率不一致。

4)压偏,压坏,打折,压偏是由于辊距一边大一边小;递布不正;辊筒轴承松紧不一致等原因所造成。压坏一般是由于操作不当,如辊距,速度和积胶量控制不好等原因造成,打折则是由于垫布卷取过松,挂胶布与冷却辊速度不一致所引起。

5)表面麻面或出现小疙瘩,原因有:胶料热炼不足;可塑度小,热炼不均匀;热炼或压延温度过高,胶料产生自硫或混炼胶中含有自硫胶粒。