双向张弦钢屋架滑移与张拉施工工法适用范围

《双向张弦钢屋架滑移与张拉施工工法》适用于大跨度双向张弦结构带索累积滑移及预应力张拉施工。

双向张弦钢屋架滑移与张拉施工工法工艺原理

《双向张弦钢屋架滑移与张拉施工工法》的工艺原理叙述如下:

1.双向桁架通过增加支撑点(减小跨度),可以像单向桁架一样采用累积滑移法安装;

2.通过加大组装平台宽度,增加平台上同时拼装桁架的数量,可以提高累积拼装方向(滑移方向)桁架的拼装精度,保证桁架的双向拼装质量;

3.滑移时采取拖带索的方法,既可解决桁架滑移到位后不易挂索的难题,又能保证工程质量、安全,且减少对其他工序施工的干扰;

4.累积滑移的推进装置采用计算机控制同步液压爬行器;

5.通过计算机仿真模拟计算分析,确定各个张拉阶段的主要控制点和相应的理论数值,得出每一步张拉各榀之间相互影响的关系和规律,给出预应力损失的数值,并最终得出每榀需要的张拉力,形成完整的张拉和监控方案。

双向张弦钢屋架滑移与张拉施工工法施工工艺

《双向张弦钢屋架滑移与张拉施工工法》的工艺流程见图1。

图1注:图中纵向桁架指垂直于滑移方向的桁架,横向桁架指平行于滑移方向的桁架。

《双向张弦钢屋架滑移与张拉施工工法》的操作要点如下:

一、深化设计

根据设计及预应力工艺要求,计算出钢索的下料长度,以及索体上撑杆节点的安装位置标记点。完成钢撑杆上、下节点和钢桁架张拉端节点的加工图设计。

二、施工仿真计算

针对具体工程建立结构整体模型,进行施工仿真模拟计算,得出如下结果:

1.根据设计要求的撑杆的垂直状态,给出撑杆节点位置的标记力;

2.验证张拉施工方案的可行性,确保张拉过程的安全;

3.给出每步张拉张拉力的大小,为实际张拉时的张拉力值的确定提供理论依据;

4.给出每步张拉结构的变形及应力状态,为张拉过程中的变形监测及索力监测提供理论依据;

5.根据计算张拉力大小,选择合适的张拉机具,并设计合理的张拉工装。

三、钢索制作

按照深化设计计算出的下料长度进行钢索制作。制作完成的钢索在工厂内要进行预张拉,预张拉力为设计索力的1.2-1.4倍,并在预张拉力等于设计索力的情况下,在索体上标注出每个钢撑杆下节点的安装位置。为便于施工要求每根索体都单独成盘出厂。

四、高空组装平台搭设及桁架拼装

1.国家体育馆桁架在高空组装平台上组拼时是七点支撑,滑移时跨中设支点,变成三点支撑,即三条滑道(详见高空组装平台及滑道示意图2)。双向桁架累积滑移时,横向桁架不像纵向桁架那样可以在高空组装平台上一次拼装成型,而是在滑移过程中逐节间、逐步拼装而成。

2.如果按一般累积滑移作法,横向桁架将在前一节间已受力变形(七点支撑变三点支撑)后才组装。将造成横向桁架拼装质量难以保证。若增加平台宽度,使三榀纵向桁架能同时在高空组装平台上拼装,则可保证横向桁架在前一节间发生形变前拼装后一节间,如此则能较好地提高横向桁架的整体质量。所以高空组装平台搭设的宽度不是一般的满足两榀拼装的需要,而是满足三榀桁架拼装的需要。国家体育馆拼装平台的设计宽度为21米。

五、滑道支撑架及滑移胎架支设

1.双向桁架滑移时基本呈单向(或三边支撑)受力状态,如果在原支座、原跨度条件下滑移,则桁架应力、变形将超出设计允许值。故需增加1~2条支撑,以减小跨度。国家体育馆在跨中增设了一条滑道,使纵向桁架在滑移时变成了三支点。

2.张弦桁架因下弦为钢索,桁架的中滑道支撑点必须在上弦,如此滑道与支撑点存在一定高差,因此要在中滑道上增设滑移胎架。

3.滑移胎架可采用组装式标准架,轨道采用重型钢轨及H型钢梁。中间滑道爬行器与滑移胎架连接,通过耳板和加劲板传力,推动桁架移动。

4.为保证滑移过程桁架同步及滑移胎架在滑移时的稳定性。在滑移胎架水平方向上下各加设钢管桁架梁,在滑移胎架侧向设置交叉撑将滑移胎架连成一个整体排架。通过合理设定、稳定分析、整体有限元分析及合理设置液压爬向器的位置,改善滑移胎架的受力状态等方法,保证了滑移胎架的安全;解决了滑移过程中推力的传递及滑动胎架的稳定。且方便撑杆、双向预应力索的安装和固定支撑架向滑动胎架的转换等一系列难题。

六、液压同步滑移系统安装

液压同步滑移施工采用计算机控制,通过数据反馈和控制指令传递,可全自动实现各个爬行器(平面布置见图3)同步动作、负载均衡、姿态矫正、推力控制、操作闭锁、过程显示和故障报警等多种功能。

滑移设备总体规划布置应满足钢屋架滑移单元滑移驱动力的要求,使每台液压爬行器受载均匀;保证每台泵站驱动的液压爬行器数量相等,提高泵站利用率;确保系统的安全性和可靠性,降低工程风险。爬行器采用TJG-1000型液压爬行器,每台液压爬行器设计额定水平推进力为1000千牛。爬行器的数量根据最大滑移推力计算确定。最大滑移推力由最大滑移单元的重量,按照0.2的滑动摩擦系数计算确定。为减小滑移面的摩擦力,在桁架上高空组装平台前底座和滑道间预先涂抹黄油,黄油中不能存在砂粒等杂物。

七、撑杆及索安装

1.撑杆节点安装和索的安装是交叉进行的,预应力索固定在撑杆下节点。安装基本流程是:撑杆及上节点安装→穿纵向索→纵索安装→纵索索夹节点安装→横索安装→横索索夹节点安装。

2.撑杆重量较大,安装时要借助起重设备(国家体育馆使用的是塔吊)。撑杆上节点的安装已在高空组装平台外,如搭设操作架较困难,可使用吊篮安装。

3.横向索安装

横向索到达现场后全部吊运到高空组装平台后方硬化地面上,索盘与主体结构净距至少1.5米,索体的放置位置详见图4横向索放置平台。由于横向索体的安装高度一直在变化中,因此对应每个索盘位置处脚手架的立杆要避开放索位置,同时该部脚手架横杆采用卡扣连接的方式,以便在索体同其相交时,临时拆除。待调整完索体后再重新连接。在滑移前应将索体提前提运至脚手平台上,并预留出大于滑移距离的长度,以防止因在滑移过程中出现拖索现象而导致推进阻力增大;在滑移时应随时观察索体的预留长度,如果出现滑移使索体绷直的现象,应该立即停止滑移,待索体提运出滑移余量后再继续滑移。

4.纵向索安装

索盘放置于纵索安装平台(详见图5纵索安装平台)一端,安装时由一端向另一端牵引展开。当桁架首根纵索滑移至纵索安装平台上方后,下放索体至索夹高度,开始纵索安装;后续各索均按首根索方法安装(国家体育馆纵索安装平台设置于钢结构的22、23、N、M轴间的桁架网格间,索盘设于索安装平台的南端。)

放纵向索时可采用卷扬机牵引索体。并注意纵向索与横向索体相互关系。放索时,先将牵引绳捆绑在索头上,然后缓慢开动卷扬机,牵引索体放开;每放开5米索体,增加一人对索体进行导向,防止索体在牵引过程中滑落到脚手架外或晃动过大。人员在脚手架上活动时,必须将安全带挂在安全绳上。

5.索夹节点安装

用导链将索提至撑杆下端节点,并注意观察索的走向,防止索被脚手架卡住。安装时,首先将索体外保护拆除,露出内侧PE上做好的索夹节点安装标记,以此标记根据索球的宽度,画出索球的两侧安装位置,按照安装位置将索球固定到索体上,然后将纵向索连同索球一起通过索夹板固定到撑杆下节点上,最后将横向索连同索球一起通过索夹板固定到撑杆上,完成索夹节点安装(图6撑杆下端节点展开图)。

八、同步累积滑移

1.滑移前需充分进行准备工作

主要包括液压爬行器安装及检修调试、爬行器耳板设计、轨道及预埋件安装、液压泵站的检修与调试、电气控制系统检修与试验、计算机同步控制系统、泵站控制柜及各种传感器的检修与调试;爬行速度控制在6~8米/小时;启动时爬行加速度取决于流量增量,通过计算机控制速度曲线,可使滑板初始运动的加速度非常小;液压同步滑移设备系统安装完成后需进行调试,主要内容是检查泵站上所有阀或硬管的接头是否有松动,检查溢流阀的调压弹簧处于是否完全放松状态;检查泵站启动柜与液压爬行器之间电缆线的连接是否正确;检查泵站与液压爬行器主油缸之间的油管连接是否正确;系统送电,检查液压泵主轴转动方向是否正确;在泵站不启动的情况下,手动操作控制柜中相应按钮,检查电磁阀和截止阀的动作是否正常,截止阀编号和液压爬行器编号是否对应;检查行程传感器和位移传感器;滑移前启动泵站,调节到5兆帕左右的压力,伸缩油缸,检查A腔、B腔的油管连接是否正确;检查截止阀能否截止对应的油缸;检查比例阀在电流变化时能否加快或减慢对应油缸的伸缩速度。

2.滑移的同步性控制

屋架在滑移过程中,是沿设定的直线前进的,如果滑道的直线度差,易使滑道产生破坏。因此滑道的施工精度必须较高;液压牵引作业由计算机通过传感器进行闭环控制和智能化控制,实现牵引的同步和负载的均衡,使滑移过程中钢屋架的结构稳定性、同步性和位移偏差满足要求。同步性测控除采用液压滑移系统本身的计算机系统控制外,另外采用全站仪对所有滑道处的行程进行同步性测控。在每个滑道位置上各固定一个反射棱镜,通过测量放线使各点连线垂直于滑道的方向,即各点具有相同的起始位置。在滑移单元沿滑道前方各搭设一个临时观测平台,安置全站仪,分别观测各个反射棱镜,在滑移过程中,各点同时计时,从开始每隔固定时间间隔测量全站仪与反射棱镜间的距离,记录每次监测的距离数据。通过时间、距离记录表可了解较详细的爬行运动状态及同步情况。

九、钢索分步分级对称张拉

1.张拉机具标定

张拉前张拉设备要在专业的检测机构进行标定,并出具标定报告,施工中根据标定报告中的数据进行张拉。

2.张拉控制力原则

根据设计和施工仿真确定的控制张拉力,双向分级、分步对称实施张拉。张拉分为三级,第一级使索力达到设计索力的80%,第二级使索力达到设计索力,第三级根据监测结果对索力进行微调,使最终索力值及结构应力和变形符合设计要求。需要说明的是,在正式张拉前,要完成两个方向预应力钢索的张拉预紧,张拉预紧力为设计索力的20%。

钢索张拉以张拉力控制为主,每台油泵上都安装有经过严格标定的油压传感器和读数仪,通过读数仪显示数据直接控制张拉力大小。同时,对钢索的张拉伸长值及张拉引起的钢结构变形进行量测,检查张拉效果是否与理论数值相符合。如发现异常,应暂停张拉,待查明原因并采取措施后,再继绕张拉。

3.张拉操作要点

张拉前,索头上要安装工作锚、工装承力架、千斤顶和工具锚,对于测量索力的钢索,张拉端与工作锚之间还要加装压力传感器。索头上安装的组件较多,必须小心安放,以保证千斤顶形心与钢索重合,避免张拉时产生偏心。张拉时,先开动油泵,待油泵启动供油正常后再开始给油、加压,给油速度要控制,时间不应低于0.5分钟。当油压力显示张拉力达到钢索张拉控制力时应停止加压并稳住油压、此时将索头上的工作锚拧紧。控紧工作锚后油泵立刻回油,待千斤顶回缸后关闭油泵,此次张拉结束。

十、张拉测量

1.张拉力的测量

油泵上安装经过严格标定的油压传感器,张拉时通过连接到油压传感器的读数仪直接测量。

2.张拉伸长值的测量

把张拉前预应力钢索预紧后的张拉端长度作为原始长度,当张拉完成后,再次测量张拉端长度,两者之差即为实际伸长值。

十一、应力、变形监测

采用激光扫描仪、全站仪、振弦式应变计及相应的数采系统等对累积滑移施工中桁架应力、变形、水平偏移,支撑架及滑移轨道应力等进行全过程监控;采用压力传感器、全站仪、百分表、振弦式应变计等对张拉过程中及完毕后的钢索索力、钢桁架应力、钢桁架变形和支座位移等进行全过程监控。通过监测数据与计算机施工仿真计算数值的比较,控制滑移及张拉施工质量,保证施工安全。

工法范本(高强螺栓预张拉施工工法)

工法范本(高强螺栓预张拉施工工法)

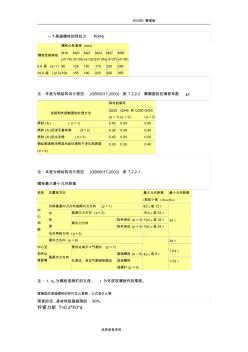

一个高强螺栓的预拉力P

一个高强螺栓的预拉力P