裂纹的形成是连铸过程中力学因素和冶金特性综合作用的结果,从裂纹的形成到出现,必须有作用应力,且材料本身不能承受此应力。因此,要理解连铸中各类裂纹的形成过程,就需要了解应力源和材料的高温特性,特别是延展性。而且需要指出的是,裂纹形成不见得均匀进行,可能有明显的裂纹开始和扩张阶段。下面就几种典型的表面裂纹和内部裂纹的形成机理进行分析。

连铸坯裂纹表面横向裂纹的形成机理

有证据表明,表面横向裂纹的早期形成阶段,出现在结晶器内的高温区,并且与振痕附近的偏析有关。这些区域熔点低,且由于向结晶器的热传输降低,而使温度较高,从而导致热扯裂。当碳含量达到出现包晶的程度时,表面横向裂纹增加,尽管表面横向裂纹的早期形成阶段,可能位于结晶器内,但这些缺陷变大、变多则是在结晶器之后的低温区,当其受到来自各种渠道的应力作用,特别是象铸坯矫直时那样的应力作用时,当这些应力出现在延展性差的温度范围内,表面横向裂纹很严重。由于热延展性受微合金影响强烈,所以有报道认为,这就是微合金元素影响表面横向裂纹的机理,除微合金元素析出物在表面横向裂纹的形核方面起一定作用外,振痕也有利于裂纹的扩张。这是由于振痕下的晶粒尺寸较粗大,且凹口形的几何形状也会使应力集中。

连铸坯裂纹表面纵向裂纹的形成机理

连铸坯表面纵向裂纹的产生往往与表面纵向凹陷相伴随。据认为,连铸坯表面纵向凹陷、裂纹是在结晶器弯月面附近产生,在二冷区得到扩展,因此,其根源在于钢水在结晶器内的凝固行为及其影响因素。各种原因导致的不均匀传热和不均匀凝固会造成铸坯凹陷,凹陷部位冷却和凝固速度比其他部位慢,结晶组织粗化,对裂纹敏感性强。坯壳出结晶器后受到喷水冷却和钢水静压力引起的膨胀作用,在凹陷的薄弱处造成应力集中而产生裂纹。坯壳表面凹陷越深,坯壳厚度不均匀性就越严重,纵裂出现的几率越大。

成分、结晶器状况、过热度、拉速、保护渣甚至是操作等导致的不均匀传热,都增加了铸坯产生表面纵向凹陷和裂纹的几率。

连铸坯裂纹内部裂纹的形成机理

最初在结晶器中形成的2-5mm厚的凝固壳为细小的等轴晶,之后凝固组织变为柱状晶。柱状晶的方向基本上与坯壳表面垂直,且平行于热流方向。随着凝固的进行,S,P等元素发生偏析,在固液界面前沿及枝晶之间富集。含S,P较高的晶界在大体积材料的固相线温度Tsol下仍处于液态,对于与柱状晶方向垂直的拉应力或拉应变而言,处于液相的晶界几乎没有塑性。开始出现零塑性的温度ZDT比固相线温度低30 ~ 70℃,当结晶器摩擦力引起的应力、坯壳鼓肚应力、热应力、矫直应力、以及由于导辊变形、不对中引起的附加机械应力作用于凝固前沿时,凝固界面率先沿柱状晶晶界开裂形成裂纹,并向固相扩展,同时凝固前沿富含溶质元素的钢水有可能被“抽吸”进入裂纹。这就是内裂纹有时伴随着偏折线一起出现的原因。

初始形成的裂纹沿柱状晶晶界向固相扩展,由于温度逐渐降低,塑性和强度逐渐上升,或遇到表层等轴晶区,裂纹扩展被抑制。在随后的凝固过程中,如果凝固前沿继续受到应力或应变的作用,则已形成的内裂纹将随着凝固界面的推进而连续“生长” 。

管线钢半椭圆裂纹体的弹塑性断裂分析

管线钢半椭圆裂纹体的弹塑性断裂分析

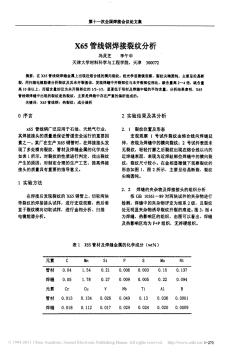

X65管线钢焊接裂纹分析

X65管线钢焊接裂纹分析