各种注射机的特点与节能的关系文献

各种曝气器的特点与不同

各种曝气器的特点与不同

各种曝气器的特点与不同

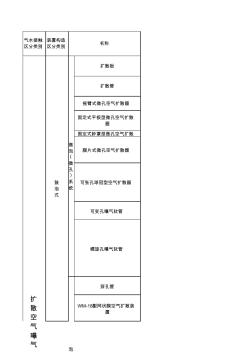

气水接触 区分类别 装置构造 区分类别 扩散板 扩散管 摇臂式微孔空气扩散器 固定式平板型微孔空气扩散 器 固定式鈡罩型微孔空气扩散 膜片式微孔空气扩散器 可张孔球冠型空气扩散器 可变孔曝气软管 螺旋孔曝气软管 穿孔管 WM-180型网状膜空气扩散装 置 扩 散 空 气 曝 气 鼓 泡 式 名称 微 泡 ( 微 孔 ) 系 统 泡 倒盆式空气扩散装置 金山 I型空气扩散装置 散流器 旋切式曝气器 固定单螺旋空气扩散装置 固定双螺旋空气扩散装置 固定三螺旋空气扩散装置 散 空 气 曝 气 水 力 剪 切 式 水 力 冲 击 式 水 下 循 环 式 轴 式 密集多喷嘴空气扩散装置 射流式空气扩散装置 上流式水下空气扩散装置 下流式水下空气扩散装置 泵形叶轮曝气器 粗 泡 ( 非 多 孔 ) 系 统 倾 斜 轴 式 自吸式螺旋曝气机 机 械 曝 气 装 置 竖 轴 式 卧 轴 式 BSK型叶轮曝

铸铁硬度与各种机械性能的关系

铸铁硬度与各种机械性能的关系

铸铁硬度与各种机械性能的关系

铸铁具有一系列优异的性能,广泛应用于汽车、铁道车辆、车辆等各个领域。文章介绍了根据铸铁的硬度,简便地掌握铸铁机械性能的方法。