第一篇 紧固件的标准、制造工艺、试验与材料应用

第一章 紧固件的标准、加工制造与特种工艺

1.1 概述

1.2 紧固件的标准体系

1.2.1 紧固件的标准

1.2.2 紧固件的标准化

1.2.3 紧固件标准的分类

1.2.4 紧固件标准的技术要求

1.2.5 紧固件标准体系的应用

1.3 紧固件常用基础技术标准

1.4 紧固件的加工制造

1.4.1 紧固件的分类、结构特点与工作条件

1.4.2 紧固件的加工制造

1.5 紧固件的特种工艺

1.5.1 特种紧固件的特种工艺

1.5.2 常用紧固件的特种工艺

第二章 紧固件的理化检测

2.1 紧固件的机械性能检测21

2.1.1 特种紧固件的机械性能

2.1.2 常用紧固件机械性能

2.1.3 紧固件的硬度与性能

2.2 紧固件的金相试验检测

2.2.1 金相试样的加工制备

2.2.2 特种紧固件的金相检测

2.2.3 常用紧固件的金相检测

2.3 紧固件的化学分析

2.3.1 特种紧固件原材料化学分析

2.3.2 特种紧固件氢含量分析

2.3.3 常用紧固件原材料化学元素分析

第三章 紧固件用材简介

3.1 特种紧固件采用的材料

3.1.1 高温合金

3.1.2 不锈钢

3.1.3 合金结构钢与碳素结构钢

3.1.4 钛合金

3.1.5 铝合金

3.1.6 铜合金

3.2 常用紧固件冷镦专用丝材

3.3 特种紧固件主要材料牌号

3.4 常用紧固件材料牌号

第二篇 紧固件金相组织图谱与热处理工艺

第四章 紧固件的金相组织

4.1 金相试验中常见的组织

4.1.1 钢中常见金相组织的定义

4.1.2 钢中常见金相组织的形貌特征

4.2 钢铁材料的热处理与组织转变

4.2.1 钢在加热时的组织转变

4.2.2 钢在冷却时的组织转变

4.3 钢铁材料不同热处理状态下的金相组织

4.3.1 工业纯铁退火

4.3.2 碳钢退火

4.3.3 T8钢正火(退火)

4.3.4 碳钢淬火

4.3.5 65Mn钢不同温度等温淬火

4.3.6 碳钢、合金钢淬火回火

4.3.7 不锈钢固溶处理

4.4 钢铁材料化学热处理后的的金相组织

4.4.1 15钢的渗碳后退火

4.4.2 40Cr钢软氮化

第五章 紧固件螺栓的金相组织与热处理工艺

5.1 特种紧固件螺栓的金相组织与热处理工艺

5.1.1 结构钢螺栓

5.1.2 不锈钢螺栓

5.1.3 高温合金螺栓

5.1.4 钛合金螺栓

5.1.5 铝合金螺栓

5.2 常用紧固件螺栓的金相组织与热处理工艺

5.2.1 碳素钢螺栓

5.2.2 合金结构钢螺栓

5.3 特种紧固件螺栓常用原材料的金相组织

5.3.1 结构钢螺栓原材料

5.3.2 不锈钢螺栓原材料

5.3.3 高温合金螺栓原材料

5.3.4 钛合金螺栓原材料

5.3.5 铝合金螺栓原材料

5.3.6 铜合金螺栓原材料

5.4 常用紧固件螺栓原材料的金相组织

第六章 特种紧固件成品和半成品的金相组织与热处理工艺

6.1 结构钢紧固件成品和半成品的金相组织与热处理工艺

6.1.1 38Cr钢丝套

6.1.2 20A钢螺栓(大)、 30CrMnSi钢沉头螺栓半成品

6.1.3 40CrNiMo钢异形螺母(12角螺母)成品

6.1.4 30CrMnSi钢镀锌螺栓、30CrMnSi钢自锁螺母

6.1.5 65Si2MnWA钢压弹簧圈

6.1.6 ML18钢螺母成品、ML18钢螺母未热处理半成品、20钢锁片

6.1.7 30CrMnSiNi2钢六角螺栓和沉头螺栓

6.1.8 ML16CrSiNi钢长托板螺母、镀锌四角托板螺母、两角小托板螺母

6.1.9 30CrMnSiA钢高锁螺栓成品及半成品

6.1.10 40CrNiMoA钢收口螺母

6.2 不锈钢紧固件成品和半成品的金相组织与热处理工艺

6.2.1 1Cr11Ni2W2MoV不锈钢螺母

6.2.2 1Cr12Ni2WMoVNb不锈钢半成品、成品螺栓

6.2.3 1Cr12Ni3MoVN 不锈钢螺母

6.2.4 1Cr11Ni2W2MoV不锈钢圆柱销

6.2.5 1Cr11Ni2W2MoV不锈钢螺母热处理

6.3 高温合金紧固件成品和半成品金相组织与热处理工艺

6.3.1 A286合金十二角螺栓

6.3.2 GH2132合金半成品(固溶热处理)螺栓

6.3.3 GH2132合金螺母

6.3.4 GH2132合金六角螺母

6.3.5 GH4169合金十二角、六角半成品(固溶处理)螺栓

6.3.6 GH4169合金十二角螺栓

6.3.7 GH2696合金螺母

6.3.8 A286合金托板螺母

6.4 铝合金紧固件成品及半成品的金相组织与热处理工艺

6.4.1 7C04合金紧固件

6.4.2 2A01合金铆钉

6.4.3 2A01合金空心铆钉

6.4.4 7075高强合金螺栓

6.4.5 2A10合金铆钉

6.4.6 2A10合金高锁螺母

6.4.7 2A10合金高锁螺母、2A09合金套管

6.5 铜合金紧固件金相组织

6.5.1 H62螺栓

6.5.2 HPb59-1合金螺母

6.6 特种紧固件及材料常用的相关热处理技术文件

第三篇 紧固件的缺陷与断口形貌

第七章 紧固件的宏观缺陷与断口形貌

7.1 紧固件原材料问题造成裂纹

7.2 紧固件淬火裂纹

7.3 紧固件因加工工艺或安装不当造成的开裂及缺陷

7.4 紧固件因装配应力过大造成的裂纹

7.5 紧固件脆性断裂

7.6 紧固件疲劳断裂

7.7 紧固件应力腐蚀开裂

第八章 紧固件常见缺陷的金相形貌

8.1 紧固件原材料显微缺陷

8.2 紧固件常见夹杂物缺陷

8.3 紧固件的热处理缺陷

8.4 成形工艺不当造成的缺陷

8.5 紧固件的金相低倍缺陷

第九章 紧固件断口扫描电镜形貌

9.1 紧固件疲劳断裂断口

9.2 紧固件螺栓(钉)氢脆断口

9.3 紧固件热处理缺陷造成断裂的断口

9.4 装配应力过大断裂的断口

9.5 应力腐蚀断裂断口

9.6 机加工艺缺陷造成断裂的断口

9.7 高温合金螺栓早期断裂断口

第四篇 紧固件的失效分析与预防

第十章 紧固件的失效分析与预防

10.1 紧固件的受力分析

10.1.1 螺栓的拉伸与扭转应力分析

10.1.2 螺栓疲劳应力分析

10.1.3 螺栓和螺母紧固时的受力分析

10.2 紧固件失效的基本类型及特征

10.2.1 紧固件塑性变形断裂及特征

10.2.2 紧固件脆性断裂及特征

10.2.3 紧固件疲劳断裂及特征

10.2.4 紧固件氢脆断裂及特征

10.3 紧固件失效的原因分析

10.3.1 材料性能低引起的紧固件失效

10.3.2 装配力过大导致失效

10.3.3 选材不当导致失效

10.3.4 机械加工工艺不当导致失效

10.3.5 热处理工艺不当导致失效

10.3.6 表面处理工艺不当导致失效

10.4 紧固件常见的制造工艺缺陷

10.4.1 紧固件因原材料缺陷原因造成的产品缺陷

10.4.2 紧固件成形工艺与加工工艺不当造成缺陷

10.4.3 热处理工艺不当造成的产品缺陷

10.4.4 表面处理工艺不当造成的产品缺陷

10.5 紧固件的失效分析方法

10.6 预防紧固件失效的方法与技术措施

10.6.1 预防紧固件失效的方法

10.6.2 预防紧固件失效的技术措施

第五篇 紧固件常见典型失效案例分析

第十一章 紧固件疲劳断裂失效案例

11.1 塔吊固定螺栓断裂

11.2 夹子弹簧疲劳断裂

11.3 40Cr钢固定螺栓断裂

11.4 10.9级40Cr钢轮毂螺栓断裂

11.5 40Cr钢六角头螺栓断裂

11.6 塔吊基础40Cr钢高强度螺栓断裂

11.7 35CrMo钢车轮毂螺栓断裂

11.8 40Cr钢差速器紧固螺栓断裂

11.9 42CrMo钢双头螺栓断裂

11.10 40Cr钢齿轮箱端盖螺栓断裂

11.11 55CrSi钢传动阀弹簧断裂

11.12 电梯扶手45钢驱动轴断裂

11.13 35CrMo钢动车底座六方螺栓断裂

11.14 45钢发电车螺栓断裂

11.15 某矿机35CrMo钢双头螺栓断裂

11.16 40Cr钢连杆与连杆螺栓断裂

11.17 SCM435钢皮带张紧轮螺栓断裂

11.18 SAE 9254钢弹簧断裂

11.19 40Cr钢转向臂下端轴断裂

第十二章 紧固件氢脆断裂失效案例

12.1 40Cr钢高强度内六角圆柱螺栓断裂

12.2 65Mn钢弹性垫圈开裂

12.3 12.9级ML40Cr钢内六角螺栓断裂

12.4 发动机底座40Cr钢六角头螺栓断裂

12.5 SAE 1022钢自挤螺钉断裂

12.6 10.9级20MnTiB钢螺栓断裂

12.7 汽车推力杆20MnTiB钢螺栓断裂

12.8 汽车支架20MnTiB钢螺栓断裂

12.9 10B21钢压铆螺钉断裂

12.10 三角牙六角头10B21钢螺栓断裂

第十三章 热处理缺陷造成的紧固件断裂失效案例

13.1 SWRCH35K钢六角头螺栓断裂

13.2 40Cr钢六角头螺栓断裂

13.3 SWRCH35K六角电镀螺栓断裂

13.4 45钢六角螺母开裂失效

13.5 20MnTiB钢内六角圆柱头螺钉断裂

13.6 SWRCH35K钢螺栓头部弧形裂纹

13.7 65Mn钢鞍形弹簧垫圈断裂

13.8 60Si2Mn钢波形垫圈断裂

13.9 35钢内六角圆柱头螺钉安装断裂

13.10 40Cr钢六角头螺栓安装断裂

13.11 SWRCH35K钢六角头螺栓断裂

13.12 风电10级45钢螺母开裂

13.13 齿轮箱25钢螺栓断裂

13.14 35CrMo钢螺栓断裂

第十四章 制造工艺不当造成紧固件失效的案例

14.1 50CrV钢盘形弹簧安装断裂

14.2 SWRCH45K钢四方螺母表面开裂

14.3 ML35钢螺栓头部裂纹缺陷

14.4 42CrMo钢热镦六方大螺栓头下圆角处裂纹缺陷

14.5 35钢卡箍裂纹缺陷

14.6 ML08AlCK钢大扁头方颈螺栓断裂

14.7 35钢六角头带垫螺栓螺纹处的疑似裂纹

14.8 40Cr钢六角头螺栓头杆连接处断裂

14.9 挖掘机履带SCM435钢螺栓断裂

14.10 AISI1022A钢盘头螺钉断裂

14.11 45钢启动爪螺栓断裂

14.12 40Cr钢热锻螺栓滚丝开裂

第十五章 紧固件因装配不当造成的断裂失效案例

15.1 SCM435钢圆柱头螺钉断裂

15.2 40Cr钢六角头螺栓断裂

15.3 35CrMo钢六角头螺栓断裂

15.4 40Cr钢轴承调隙螺栓断裂

15.5 Q195钢焊钉使用过程中断裂

第十六章 紧固件原材料缺陷造成的失效案例

16.1 35K钢法兰面螺母冷镦开裂

16.2 ASTM194钢六角螺母安装开裂

16.3 35CrMo钢内六角圆柱头螺栓杆部裂纹

16.4 40Cr钢螺杆表面纵向裂纹

16.5 40Cr钢大扁头方颈螺栓头部裂纹

16.6 35K钢圆头方颈螺栓表面严重脱碳

16.7 SWRCH35K钢六角法兰面螺栓冷镦开裂

16.8 42CrMo钢螺栓使用中断裂

16.9 1Cr11Ni2W2MoV不锈钢螺母表面裂纹

16.10 35K钢螺钉安装断裂

附录1 紧固件常用基础技术与质量控制标准

附录2 紧固件材料热处理工艺规范与材料技术条件

附录3 紧固件及材料的金相组织常用浸蚀试剂与方法

附录4 紧固件及材料强度与硬度常用换算表

附录5 常用金属材料的中外牌号对照表

附录6 紧固件相关名称的中英文对照表

参考文献"

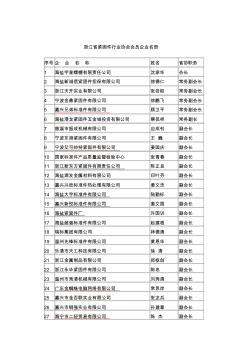

紧固件协会

紧固件协会

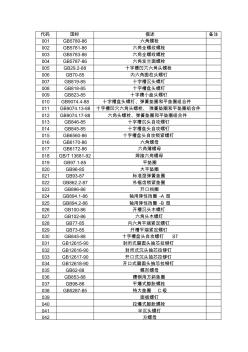

紧固件代码

紧固件代码