本文主要论述了圆柱齿轮蜗杆磨加工过程的质量控制逻辑、部分实验数据,应用实例,重点介绍烧伤、裂纹及精度监控。

1. 齿轮磨加过程重点综述(过程概述)

齿轮硬齿面已成为齿轮传动业解决耐久性(使用寿命)的主要技术措施,而硬齿面磨加工也已成为解决齿轮精度等级(传动平稳性互换性)的关键技术之一;而硬齿面磨加工是目前齿轮传动业的主要加工方式和发展趋势。怎样克服硬齿面磨加工过程中易烧伤、工效低、成本高等弊端是齿轮加工业的关注热点。

2. 齿轮磨加工烧伤(裂纹)机理

齿轮磨加工过程产生烧伤(裂纹)之机理——磨削过程中产生的磨削热导入齿轮坯体部分(总磨削热的大部分)致使齿轮表面温升到一定程度(超过共析温度点、共晶点温度)产生烧伤;由于相对于齿轮体而言,受热是局部的、表面的,这样就产生内应力,当内应力达到一定程度或与原有没能完全消除的内应力(齿轮坯体残余内应力)叠加,达到一定程度就产生裂纹。而此两种缺点是硬齿面磨加工的致命缺陷。裂纹的表现形式:A:直接出现裂纹;B:经过一段时间放置出现龟裂。

2.1磨削热的产生 在磨削过程中由于机械作用和摩擦作用而产生的磨削热,主要由以下几种:A:在磨削过程中磨粒要把金属屑剥离工件表面产生的机械热;B:磨具的结合剂、没有切削能力的磨粒以及部分辅助材料与工件表面摩擦产生的摩擦热;C:金属屑粘附磨具表面或存留于磨具空隙间没能排除而与工件表面摩擦产生的磨削热。

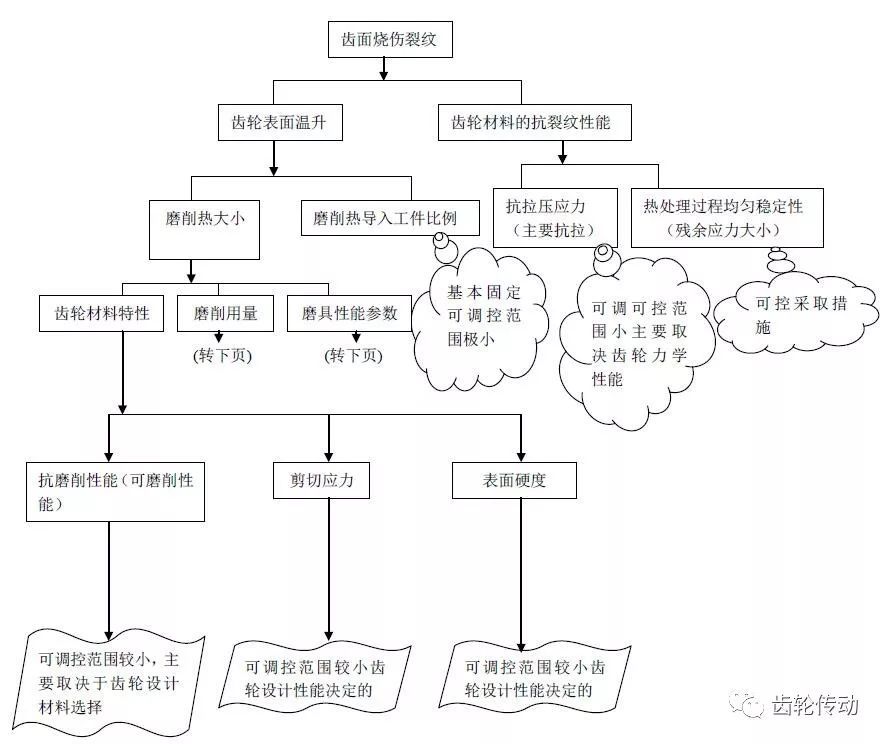

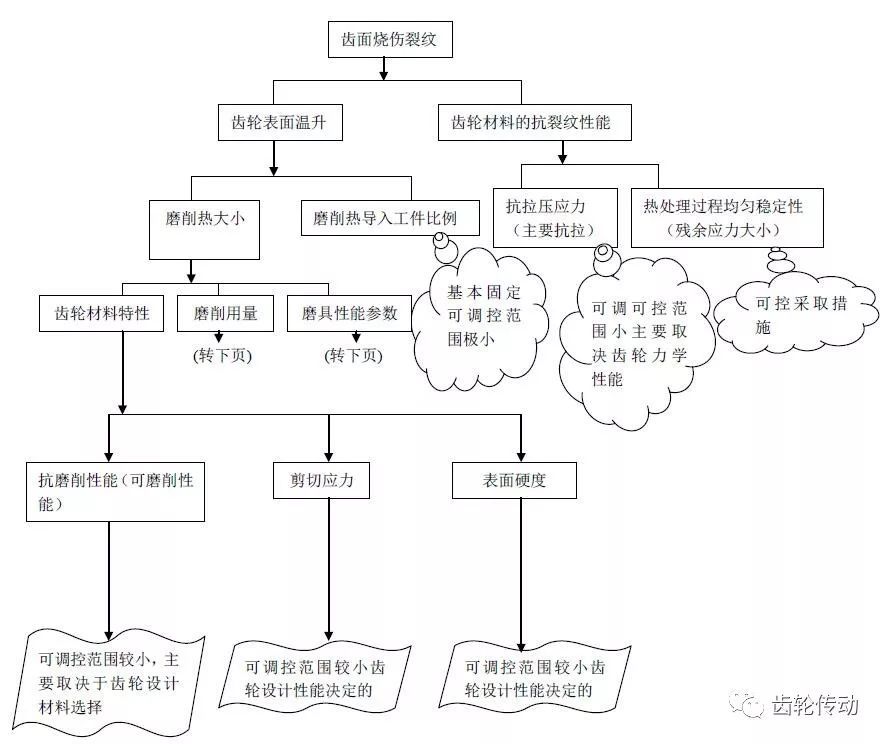

2.2磨削热大小影响因素

影响磨削热大小的因素主要取决于被磨材料特性、磨具性能参数及磨削用量。

A.影响磨削热大小的被磨削材料特性主要指:硬度、剪切应力和抗磨性能(可磨削性能)。

B.影响磨削热大小的磨具性能参数主要是:磨料性能(硬度、自锐性和被磨材料的化学综合性和反应能力)、磨具硬度、磨具组织(容屑性能)及磨削阻力(此处指非磨削部分产生的净摩擦力)。

C.影响磨削热的磨削用量主要指:吃刀量(进给量、单次磨除量)、工件架速度(冲程)、砂轮转速、冷却液参数等。

2.3 被磨材料表面温度影响因素。

被磨材料表面温度的影响因素主要取决于磨削热大小、磨削热传入被磨工件部分比例、被磨工件的导热性。

实践和理论研究证明:

A.磨削热导入工件部分比例占磨削热的绝大部分,而且在很小范围内波动。

B.被磨工件的导热性在各种齿轮材料中差异性很小。

C.决定被磨工件表面温度的核心因素是磨削热的大小。

2.4 影响磨削热大小的可控因素分析:

A.齿轮材料(被磨加工材料)是齿轮设计中为满足齿轮性能(主要是力学性能)而选定的,可变范围很小。

B.磨削用量虽可控可调〔除冷却液参数(压力、流量)外〕,但磨削热和生产效率是同向变化,即磨削热低的磨削用量同样生产效率低。

C.从以上分析可看出影响磨削热实用可控途径只剩磨具性能参数。

2.5齿轮磨加工烧伤,裂纹因果图:

3.磨加工生产效率的影响因素

3.1磨加工余量取决于材料热处理工艺及材料性能,影响较大。

3.2磨削用量选择。影响最大因素,但综合因素最多且复杂,优化选择需大量的试验检测工作要做!

A.根据预设参数(工件光洁度、吃刀量、工件硬度、工件材质……)合理选择磨具参数。

B.根据预设参数和砂轮性能试验检测确定磨削用量,最主要确定吃刀量、工件架速度、砂轮使用速度等。

4.影响磨加工齿轮精度的因素

4.1机床自身精度更准确说是在用精度(取决于机体设计制作精度、精度保持能力和精度可恢复能力)、各生产厂家设备选型已成定局,重点在精度保持和可恢复上。

4.2砂轮形状保持能力(齿形保持能力),这点可操控性最大。

4.3砂轮磨削锋利度(磨削阻力)的选择同样是影响齿轮加工精度的重要因素之一。

保持能力与锋利度是一对矛盾,要保持锋利度就要求有很好的自锐能力,而保持能力越强影响自锐能力就越大。

5.磨加工过程质量监控指标的选择

5.1目前齿轮加工业检验指标及手段

A.齿轮表面光洁度检测:一般采用感观、对比板或粗糙度仪。此指标作为一般性符合指标或根据客户标准确定。

B.齿轮精度检测:采用专业检测仪器,此指标为齿轮检查关键指标,但效率低只能作为终检及反馈信息使用,不能作为过程控制指标。

C.烧伤检测:感观(每件必检)、磁粉、酸洗或专用检测设备。此项检测指标为齿轮检测的核心指标,检验手段比较繁琐,效率较低。

综上所述齿轮两项核心指标精度、烧伤(裂纹)检查过程较繁琐、效率低,而且只能作为终检(大部分抽检)使用或作为反馈调整磨削参数使用,不能作为过程控制参数使用。

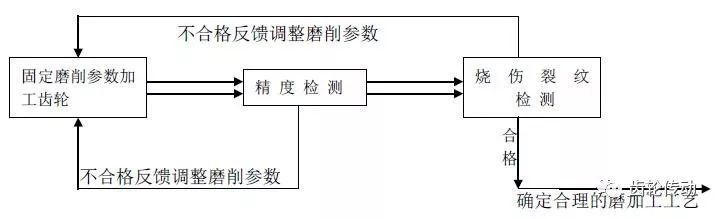

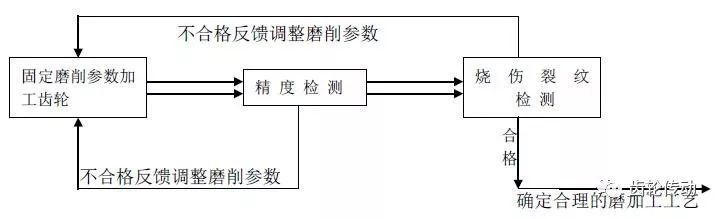

5.2目前现有精度检测、烧伤裂纹检测,反馈调整磨削参数模块如下:

生产过程要不断抽检

5.3磨削加工过程质量控制参数选定及机理

选定砂轮轴电机净负荷做为齿轮加工过程质量控制参数!

净负荷=磨加工负荷-空载负荷之差.

假定前提:冷却液品种、压力和流量不变,实际生产过程中变化很小。

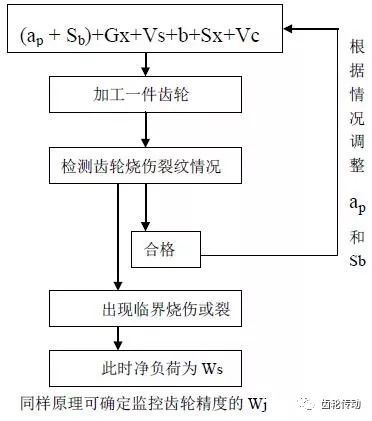

5.3.1对磨削烧伤裂纹的监控机理

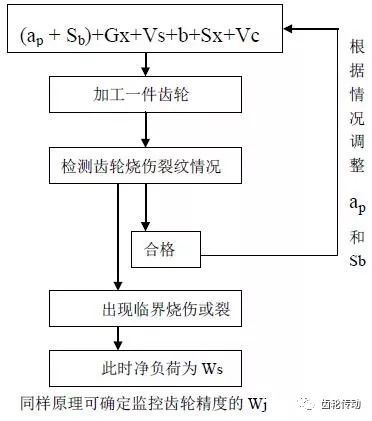

固定的吃刀量(ap)+固定砂轮使用速度(Vs)+固定的磨削加工宽度(b)+固定的砂轮步进(Sb)+砂轮性能参数固定(Sx)+固定工件架速度(Vc)+固定的工件材料(Gx)→固定的净负荷(Wo)→磨削热和净负荷成正线性→可断定选用合适的净负荷值可用来监控每件齿轮的烧伤裂纹情况。建议选定实用监控净负荷为极限临界净负荷Ws的0.7-0.8倍,即Wo=0.7-0.8Ws

5.3.2齿轮精度监控机理

固定吃刀量(ap)+固定砂轮使用速度(Vs)+固定磨削宽度(b)+固定的砂轮步进(Sb)+固定的砂轮参数性能(Sx)+固定工件架速度(Vc)+固定工件材料(Gx)→固定的净负荷(W)=固定的对机床冲击力(F)+固定机体刚性和精度→固定净负荷产生固定的齿轮精度。建议选定监控净负荷为极限临界净负荷(Wj)的0.75-0.85倍。即Wo=0.75-0.85Wj。

6.监控指标数值选定及应用

6.1监控齿轮烧伤裂纹的净负荷选定:

0.7-0.8Ws和0.75-0.85Wj的最小值作为监控上限值应用!

6.2应用

在实际应用中,正常生产过程此监控指标除很好监控记录齿轮加工过程可控参数外,此参数还可用来:

6.2.1监控齿轮坯体异常变化,即材料性质有大的变化,Wo变化明显,并可适时调整。

6.2.2监控砂轮性能稳定性并可适时调节。

6.2.3可做为定量依据调整吃刀量、砂轮步进以提高功效和节约成本。

6.2.4可以用来监控判定砂轮适用性避免损失。

铝合金圆柱齿轮压铸模设计

铝合金圆柱齿轮压铸模设计

阿基米德圆柱形蜗杆蜗轮的测量

阿基米德圆柱形蜗杆蜗轮的测量