铰削

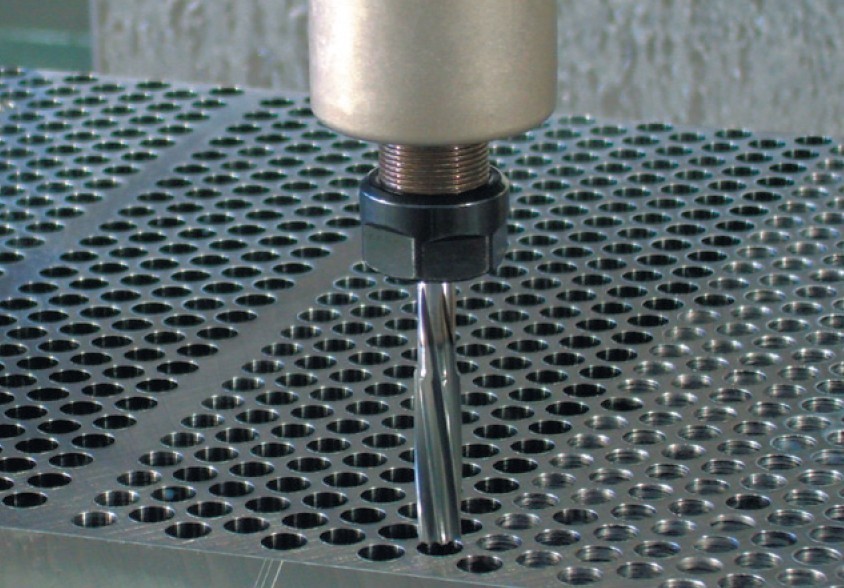

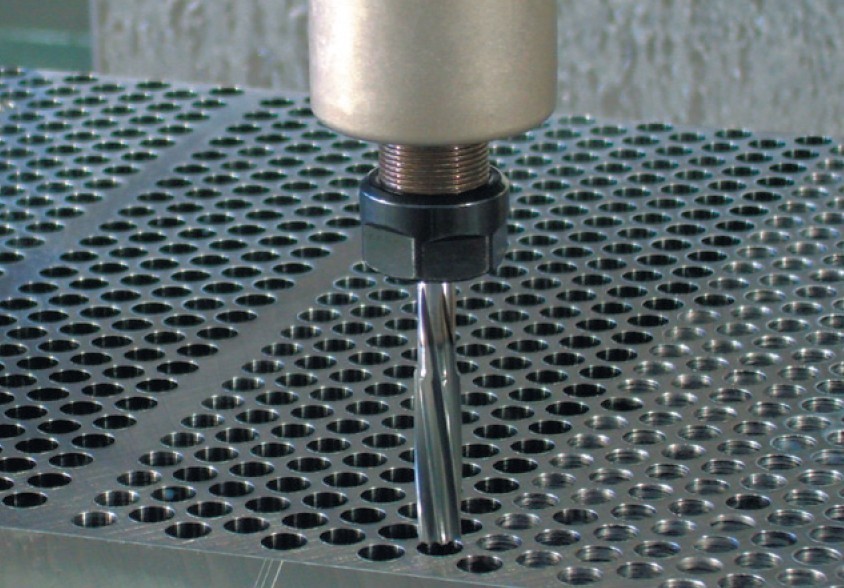

铰削是利用铰刀从已加工的孔壁切除薄层金属,以获得精确的孔径和几何形状以及较低的表面粗糙度的切削加工。铰削一般在钻孔、扩孔或镗孔以后进行,用于加工精密的圆柱孔和锥孔,加工孔径范围一般为3~100毫米。由于铰刀的切削刃长,铰削时各刀齿同时参加切削,生产效率高,在孔的精加工中应用较广。

-

选择特殊符号

选择搜索类型

请输入搜索

铰削是利用铰刀从已加工的孔壁切除薄层金属,以获得精确的孔径和几何形状以及较低的表面粗糙度的切削加工。铰削一般在钻孔、扩孔或镗孔以后进行,用于加工精密的圆柱孔和锥孔,加工孔径范围一般为3~100毫米。由于铰刀的切削刃长,铰削时各刀齿同时参加切削,生产效率高,在孔的精加工中应用较广。

铰削的工作方式一般是工件不动,由铰刀旋转并向孔中作轴向进给。在车床上铰削时,工件旋转,铰刀作轴向进给。铰削过程中,铰刀前端的切削部分进行切削,后面的校准部分起引导、防振、修光和校准作用。铰孔的尺寸和几何形状精度直接由铰刀决定。铰削可分粗铰和精铰,一般在车床、镗床或钻床上进行,称为机铰,也可手工铰削。粗铰的切削深度(单边加工余量)为0.3~0.8毫米,加工精度可达IT10~9,表面粗糙度为Ra10~1.25微米。精铰的切削深度为0.06~0.3毫米,加工精度可达IT8~6,表面粗糙度为Ra1.25~0.08微米。铰孔的切削速度较低,例如用硬质合金圆柱形多刃铰刀对钢件铰孔时,当孔径为40~100毫米时,切削速度为6~12米/分,进给量为0.3~2毫米/转。正确选用煤油、机械油或乳化液等切削液可提高铰孔质量和刀具寿命,并有利于减小振动。

铰削余量铰削余量是留作铰削加工的切深的大小。通常要进行铰孔余量比扩孔或镗孔的余量要小,铰削余量太大会增大切削压力而损坏铰刀,导致加工表面粗糙度很差。余量过大时可采取粗铰和精铰分开,以保证技术要求。另一...

车削加工和铣削加工的区别:两者都是常见的金属冷加工方式。车削与铣削的不同之处是铣削加工,在主轴驱动下高速旋转,而被加工工件处于相对静止。"车削加工"就是在车床上,利用工件的旋转运动...

车削(turning)是工件做旋转运动,做进给运动,也就是直线或曲线平移运动,不旋转。适合加工圆面。铣削(Milling)铣削是指用能旋转的圆形多刃切削金属工件, 是平面加工的主要方法之 一。往往是旋...

不锈钢铰削加工工艺性能的分析 (2)

不锈钢铰削加工工艺性能的分析 (2)

不锈钢铰削加工工艺性能的分析 (2)

不锈钢铰削加工工艺性能的分析 摘要:本文介绍了不锈钢铰削加工工艺性能的特点和使用时容易出现的不良 现象及原因,提出完善铰削加工工艺性能的措施。 结合铰削加工工艺的实际使用 情况,指出不锈钢在铰削加工中合理的铰削加工工艺, 进一步提高加工准确性和 综合性能。 关键词:不锈钢 ;铰削加工 ;工艺性能 ;分析 前言 不锈钢材料本身具备良好的化学稳定性和抗腐蚀性, 在外界物质的影响下也 会体现出一定的自我保护能力, 较强的强度使不锈钢材料大量应用在化工、 建筑 等领域中。但是不锈钢中含有大量的合金元素, 在对材料进行铰削加工时, 这些 内部的合金元素会提高不锈钢材料的韧性、 塑性变形、热强度,加工出现严重的 硬化现象,大大提高了铰削加工的难度。不锈钢材料自身会产生大量的铰削热, 破坏自身的结构, 对铰削加工的刀具来说也会加大道具磨损的情况。 基于此,在 对不锈钢材料进行铰削加工时, 需要结合材料的

铰削加工

RX 铰刀彻底颠覆常规铰削方式

革命性的接口方式 , 结合领先的刀柄概念 , 可以节省生产时间和原材料费用

• 低廉的单件加工成本

• 种类众多的材质以及槽型

• 极高的可靠性

简单高效的换刀方式...

...就像更换一片车削刀片一样简单!

• 刀杆不需取下 , 一直夹持在机床上的刀柄内

• 不需要额外的调刀或者跳动调整

• 更低的刀片更换工时费用

直径范围

• Ø11.9-35.6mm 整体式刀杆 , 具有两种长度 , 带内冷 , 用于通孔和盲孔加工

• Ø 35.6 - 140.6 mm 模块式刀杆 , 带跳动补偿调整模块 , 带内冷

可靠性

• 持续不变的高精度,总的跳动保持在几个微米内 , 不受用户技能的影响

• 长久的刀具寿命

• 在整个刀具寿命内保持稳定的表面质量和公差范围

全球最小的模块化可换刀片式铰削系统

7.600mm到13.100mm

可换刀片式铰削系统

全球最小的模块化可换刀片式铰削系统

直径范围从7.600mm到13.100mm

操作简单

更换刀片快速简单

最高定位精度

更换刀片重复定位精度极高

最大的标准产品线

客户无需为定制直径额外付费

高度灵活性

材质、刀片、刀柄系统具有高度灵活性

单件成本低

可换刀片式铰削系统通过提高生产效率和减少物流成本来降低客户的单件生产成本

钨马——精密、可靠、高效

钨马从发展和制造在全球范围内受到认可和使用的精密镗刀系统开始。通过使用我们的刀具,客户可以不同程度地强化他们生产流程的可靠性和效率。

钨马总部及生产厂位于瑞士。在德国、西班牙、巴西和中国有子公司。同时号恩(德国)和住友(日本)是我们的OEM合作伙伴。

钨马是哈斯机床在瑞士和列支敦斯登的独家代理。机床由哈斯公司在美国设计及制造,运抵钨马位于瑞士Rupperswil的哈斯产品部门后销售给以上两个地区的客户。

钨马刀具

服务热线:021-61096216/7

上海市浦东新区东方路1988号华南大厦512室

序

前言

1 孔精加工的概念 1

1.1 孔精加工总体概念 2

1.2 常见的孔精加工刀具 3

1.2.1 扩孔钻 3

1.2.2 锪钻 4

1.2.3 铰刀 4

1.2.4 扩孔刀(粗镗刀) 5

1.2.5 精镗刀 5

1.2.6 圆拉刀 6

1.2.7 运动刀具 7

1.3 铰削与镗削的差别 8

2 铰刀 10

2.1 铰刀与铰削加工概要 11

2.1.1 铰削加工特点 11

2.1.2 铰刀分类 15

2.1.3 传统机用铰刀的基本结构 17

2.1.4 铰孔尺寸的变化与铰刀公差 21

2.2 数控铰刀 24

2.2.1 基本结构 24

2.2.2 换头式多刃铰刀 30

2.2.3 导条式铰刀 39

2.2.4 可胀式铰刀 51

2.3 数控铰刀使用中的一些问题 57

2.3.1 铰刀的跳动调整 57

2.3.2 铰刀的表面粗糙度和切削用量选择 61

2.3.3 铰刀的磨损问题 64

2.4 数控铰刀选用案例 72

2.4.1 加工任务 72

2.4.2 孔Ⅰ铰刀的选用 73

2.4.3 孔Ⅱ铰刀的选用 76

3 扩孔刀 86

3.1 可转位扩孔刀 87

3.3.1 扩孔钻削加工的切削用量 87

3.1.2 可转位扩孔刀具的模块接口 89

3.2 扩孔刀的结构 98

3.2.1 刀条扩孔刀 98

3.2.2 刀夹扩孔刀 99

3.2.3 刀座扩孔刀 100

3.2.4 桥式扩孔刀 107

3.3 扩孔刀的使用 108

4精镗刀1212100433B

锥度铰刀包含:1:50锥度铰刀、1:10锥度铰刀、1:30锥度铰刀。

锥度铰刀标准:GB4248-84 GB1136-84 GB1137-84

锥度铰刀用于相同锥度定位销孔的铰削。例如1:50、1:30、1:10锥度定位销孔的铰削。