金属材料检测技术(第2版)文献

金属材料检测技术及其应用介绍

金属材料检测技术及其应用介绍

金属材料检测技术及其应用介绍

金属材料检测技术及其应用介绍

金属材料检测标准大汇总

金属材料检测标准大汇总

金属材料检测标准大汇总

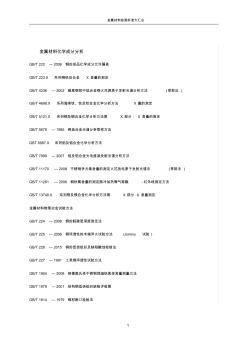

金属材料检测标准大汇总 1 金属材料化学成分分析 GB/T 222 — 2006 钢的成品化学成分允许偏差 GB/T 223.X 系列钢铁及合金 X 含量的测定 GB/T 4336 — 2002 碳素钢和中低合金钢火花源原子发射光谱分析方法 (常规法 ) GB/T 4698.X 系列海绵钛、钛及钛合金化学分析方法 X 量的测定 GB/T 5121.X 系列铜及铜合金化学分析方法第 X 部分: X 含量的测定 GB/T 5678 — 1985 铸造合金光谱分析取样方法 GBT 6987.X 系列铝及铝合金化学分析方法 GB/T 7999 — 2007 铝及铝合金光电直读发射光谱分析方法 GB/T 11170 — 2008 不锈钢多元素含量的测定火花放电原子发射光谱法 (常规法 ) GB/T 11261 — 2006 钢铁氧含量的测定脉冲加热惰气熔融 -红外线测定方法 GB/T 1374