金属热处理工艺方法700种文献

金属材料焊接及热处理工艺

金属材料焊接及热处理工艺

金属材料焊接及热处理工艺

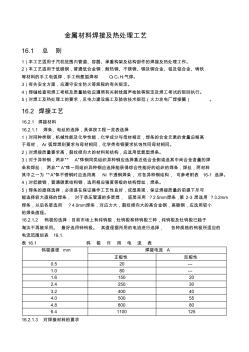

金属材料焊接及热处理工艺 16.1 总 则 1)本工艺适用于汽机范围内管道、容器、承重构架及结构部件的焊接及热处理工作。 2)本工艺适用于低碳钢,普通低合金钢,耐热钢、不锈钢、铜及铜合金、铝及铝合金、铸铁 等材料的手工电弧焊,手工钨氩弧焊和 O2 C 2 H2气焊。 3)有关安全方面,应遵守安全防火等规程的有关规定。 4)焊缝检查和焊工考核及质量验收应遵照有关射线超声检验等规定及焊工考试的规则执行。 5)对焊工及热处理工的要求,见电力建设施工及验收技术规范(火力发电厂焊接篇) 。 16.2 焊接工艺 16.2.1 焊接材料 16.2.1.1 焊条、电丝的选择,具体按工程一览表选择 1)对同种类钢,机械性能及化学性能,化学成分与母材相近,焊条的合金元素的含量应略高 于母材, Ar 弧焊焊则要求与母材相同,化学类有钢要求抗蚀性同母材相同。 2)对焊接质量要求高,裂纹倾向大的材料和结构,应选用

热处理工艺在金属材料回收中的控制作用

热处理工艺在金属材料回收中的控制作用

热处理工艺在金属材料回收中的控制作用

本篇文章主要介绍了金属热处理工艺中,有哪些方面会影响氢气含量。通过建立数学模型,结合实地考察,分析了金属热处理工艺下产生H2的气体量,得知主要影响因素是冶金燃烧温度以及配风量,从而进一步提出改善的方法。