通过塑性变形(范性形变)使固体金属成为所需形状的加工过程。又称金属压力加工,此名源于俄语обра-ботка металлов давлением。中国古代的金属塑性加工技术发展较早(见冶金史)。中国近代的金属轧制生产,始于1871年福州船政局所属的拉铁(轧钢)厂。以后,较大规模的有始建于1890年的汉阳铁厂的轧机,还有上海、天津的中小型轧机,山西太原的轧钢厂,以及1931年以后辽宁鞍山和本溪的轧钢厂。从1949~1980年,中国的金属塑性加工生产得到了较大的发展,能生产各种型材、线材,各种中厚钢板、薄板和箔材,各种钢管和有色金属管,钢丝绳、铜、铝电线以及各种有色金属制品。目前已形成品种较全、体系初具的金属塑性加工业。

金属塑性加工在现代冶金工业生产中占有重要地位,同金属切削加工相比,塑性加工有以下优点:①从成型原则上说,无切屑,金属损耗较少;②在取得所需形状的同时,改善材料的组织和性能,成品能够直接使用或者便于加工;③适于专业化的大规模生产。主要缺点是:①某些脆性材料和形状复杂的制品不适于用塑性加工;②专业化生产时需要专用的设备和工具。

金属塑性加工的类别 可以按照加工施力类型和制品性质(加工硬化程度)等特征进行分类。

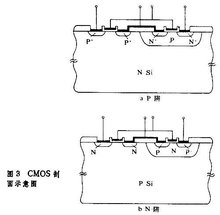

加工施力类型 大致分为以下五类(图1):①直接受压,压力施加于工件,如锻压、挤压和轧制;②间接受压,施加的力常为张力,但通过工具和工件的反作用而产生的间接压力可达相当高的数值。如拔丝、拔管和金属板深拉;③张力,在张力作用下,金属板被反卷成下面模子的形状,如拉延;④弯曲,施加的是弯矩,如金属冷弯成型;⑤剪切,施加剪切使金属成型,如冲裁、剪切。

加工硬化程度 按照塑性加工时是否完全消除加工硬化,分为热加工和冷加工(见塑性变形的力学原理)。对大多数金属和合金来说,热加工是塑性加工的第一步。热加工能量消耗低,允许变形程度高,有助于消除铸锭的铸态组织中的粗晶、空洞和疏松,并能减轻偏析;经过热加工的制品的延性和韧性优于铸件。在实际生产中,对特定的金属或合金品种和生产条件,往往有一个完全消除铸态组织或保证获得某种性能所必需的加工量。这个加工量对锻压称为开坯锻压比,对轧制称为开坯压缩比。

热加工也产生不少问题。金属在高温下氧化吸气,不仅损耗金属,而且会恶化制品性质。例如:钛因高温氧化而变脆,往往要求特殊的防护;某些钢材由于表面氧化脱碳,加工后要把表层完全去掉;由于氧化物的压入,热加工后难于得到良好的表面;此外,还由于温度控制有偏差,热加工制品的尺寸精度和组织均匀度都较低。

热加工的温度范围首先取决于材料化学成分,其次取决于生产条件和控制温度的水平。热加工温度的上限受到金属熔化、迅速氧化、易熔相的熔化以及金属热脆的限制;下限受到和金属加工应能同时完成再结晶的限制(见塑性加工与金属组织)。有时为了得到良好的晶粒组织,进行控制轧制。图2给出碳钢的加工温度和含碳量的关系,参见铁碳平衡图可更好地理解图2。

冷加工常同各种形式的退火结合,构成加工硬化-退火软化的交替循环操作。由于退火气氛可以控制,这就减少了氧化和由温度变化引起最终制品的尺寸变化,从而获得良好的金属表面和尺寸精度。因此这种工艺常用于成品加工(见回复和再结晶)。

塑性加工方式的选择 金属塑性加工的实际应用,要考虑三方面的因素的影响:

材料的塑性加工性 即材料在某种加工过程中所能容许的变形程度;它不仅取决于材料本身的性质和具体的变形条件(如温度、应变速率和应力状态条件等),而且也同材料被破坏的方式有关,因为材料断裂并非是不能继续加工的唯一原因。例如在拔制和深冲时,如果材料的加工硬化性不足,可能引起塑性失稳产生颈缩而失效(图3)。正因如此,通常认为室温下塑性极好的铅和锡,由于没有加工硬化,所以拔制或冲压加工性很差。同样,也可能由于其他方式的塑性失稳,使加工过程失败,这种情况可发生于墩粗、深冲和拉伸,见图4。

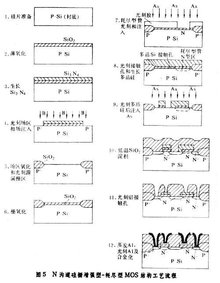

塑性加工大多是因为工件产生裂纹或断裂而无法继续进行。裂纹按形成部位分为:①在自由表面上的裂纹,如墩粗时形成桶形裂纹,轧制时产生侧边裂纹(图5);②在磨擦力特强部位的裂纹,如挤压时靠近模子处的龟裂(图6);③内裂,如拔棒时生成的中间裂口(图3)。

材料的塑性加工性可用多种方法测定。这些方法既是研究的手段,又是加工后检验产品的手段。测定的试验方法可分为两类:①同普通材料试验相似,测定材料在拉、压、弯、扭等情况下的表现,主要用于探讨变形条件(温度、应变速率等)对塑性的影响;②模拟实际加工条件的试验,如对板的冲压成型性用液压胀形试验、杯突试验、顶锻、楔形轧制以及旋锻试验等。

设备和工具 塑性加工需要有足够的强度和刚性的工具向工件施力。一般说来,设备和工具的弹性变形应有一定的限度,超出限度就得不到合格的产品(见轧机弹性变形)。

技术经济比较 同一制品有多种加工方法,各种方法在经济技术上互相竞争,如初轧和连铸、无缝管和焊管、热轧型材和冷弯型材等。选择加工工艺和设备时要根据产品的品种、质量、批量和总产量,以及原料、劳动力等条件,并充分考虑到现有条件,进行多方面的比较。

塑性加工方法 锻压 把工件放在成对工具之间,由冲击或静压使工件高度缩短而得到预期的形状。锻压加工的优点是适应性强,能生产形状复杂的各种材质的多种制品,又能锻压特大工件。对于改善合金钢组织,特别是消除网状碳化物来说,锻压的效果通常优于轧制。锻压的缺点是能耗大,生产效率低,成本高。

挤压 把坯料放在挤压筒内,使之从一定形状和尺寸的孔中挤出,获得制品。挤压加工的优点是能够加工低塑性材料,还可挤压出形状复杂、尺寸比较精确的工件。挤压的主要缺点是成材率低,劳动生产率低,单产投资和成本均高。

轧制 被加工金属通过转动的轧辊而变形的过程。轧制的优点是劳动生产率、成材率、机械化和自动化程度都高,能耗低,适于大规模生产,是冶金工业使用最广的塑性加工方法。缺点是生产品种和批量受到限制。

拔制 被加工金属由拉力通过倾角约为5°~20°的锥形拉模而变形的过程。拔制的产品可以为棒、丝或管,其断面通常为圆形,但也有种种异形制品。拔制大多数为冷拔,都属于二次加工,只能用于特定的产品,而且往往这种方法是唯一可行的方法。拔制工艺的优点是平均单位压力低,制品尺寸精度高;但不适用于低塑性材料。

板金加工 金属板材经过加工,厚度无多大变化,而断面形成各种所需形状的过程。板金加工属于二次加工,常为冷加工(见冷弯型材,板材冲压)。

组合加工 对于特定的制品,常把各种塑性加工过程以及焊接、切削等组合在一起,进行加工。冶金产品中比较典型的例子是螺旋焊接钢管(见焊接管生产)和金属连续铸轧等。(见彩图)

参考书目

G. E. Dieter, Mechanical Metallurgy, 2nd ed.,McGraw-Hill,New York,1976.

高边坡岩体渐进性破坏粘弹塑性有限元数值模拟

高边坡岩体渐进性破坏粘弹塑性有限元数值模拟

牙科钛金属激光焊接有限元数值模拟

牙科钛金属激光焊接有限元数值模拟