拉伸实验文献

钢板拉伸实验标准

钢板拉伸实验标准

钢板拉伸实验标准

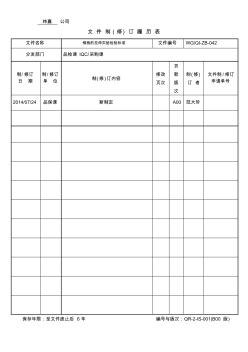

纬嘉 公司 文 件 制 ( 修) 订 履 历 表 文件名称 钢板的拉伸实验检验标准 文件编号 WG/QI-ZB-042 分发部门 品检课 IQC/采购课 制/修订 日 期 制 /修订 单 位 制(修 )订内容 修改 页次 页 新 版 次 制 (修) 订 者 文件制 /修订 申请单号 2014/07/24 品保课 新制定 A00 范大珍 保存年限:至文件废止后 6年 编号与版次:QR-2-IS-001(B00 版) ( 本文件不得擅自涂改或影印 ) 厦门纬嘉运动器材有限公司 钢板拉伸实验检验标准 文件编号 WG/QI-ZB-042 版次 A00 生效日期 文件类别 □受控 □非受控 页次 1/3 1.目 的:规范外购热轧钢板、热轧酸洗板来料的物理性能要求。 2.范 围:适用于公司外购的热轧钢板、热轧酸洗板来料检验参照,如本标准未注型号的材料,则参照技术部图 纸要求检验。 3.引用

钢筋拉伸和冷弯实验

钢筋拉伸和冷弯实验

钢筋拉伸和冷弯实验

建筑钢材实验 一、拉伸实验 (一)实验目的 通过拉伸试验测定钢筋的屈服点、抗拉强度和伸长率,评定钢筋的强度等级。弯 曲实验,对钢筋塑性进行检验,也间接测定钢筋内部的缺陷。 (二)主要仪器设备 万能材料实验机 游标卡尺等。 (三)实验步骤 1.在每一验收批次钢筋中的任意一根上任意端截取 500mm(一般取 1000mm)取一 组试件(拉伸、弯曲各两根),拉伸试验的钢筋不得进行车削加工。原始标距的长度 (L0)一般取 L0=5d或是 L0=10d(d 为钢筋直径 ),测量原始标距 L0为 200mm(标据点 1 到标据点 6之间的距离)。 2.??接通电源,按下油泵启动按钮(绿色为启动按钮、红色为关闭按钮),预热 5min。 回油阀 关闭按钮 启动按钮 送油阀 3.将第一根试件(直径 20mm, L=10d+200=400mm)的上端固定在实验机上夹具内, 再用下夹具固定试件下端(上下端必须加