列管式换热器

- 列管式换热器 (tubular exchanger)是化工及酒精生产上应用最广的一种换热器。它主要由壳体、管板、换热管、封头、折流挡板等组成。所需材质 ,可分别采用普通碳钢、紫铜、或不锈钢制作。在进行换热时,一种流体由封头的连结管处进入,在管流动,从封头另一端的出口管流出,这称之管程;另一种流体由壳体的接管进入,从壳体上的另一接管处流出,这称为壳程。

-

选择特殊符号

选择搜索类型

请输入搜索

换热器渗漏是换热器使用中最为常见的设备管理问题,渗漏主要是腐蚀造成的,少部分是由于换热器选型和换热器本身的制造工艺缺陷,列管式换热器的腐蚀形式基本有两种:电化学腐蚀和化学腐蚀。列管式换热器在制作时,管板与列管的焊接一般采用手工电弧焊,焊缝形状存在不同程度的缺陷,如凹陷、气孔、夹渣等,焊缝应力的分布也不均匀。使用时管板部分一般与工业冷却水接触,而工业冷却水中的杂质、盐类、气体、微生物都会构成对管板和焊缝的腐蚀。这就是我们常说的电化学腐蚀。研究表明,工业水无论是淡水还是海水,都会有各种离子和溶解的氧气,其中氯离子和氧的浓度变化,对金属的腐蚀形状起重要作用。另外,金属结构的复杂程度也会影响腐蚀形态。因此,管板与列管焊缝的腐蚀以孔蚀和缝隙腐蚀为主。从外观看,管板表面会有许多腐蚀产物和积沉物,分布着大小不等的凹坑。以海水为介质时,还会产生电偶腐蚀。化学腐蚀就是介质的腐蚀,换热器管板接触各种各样的化学介质,就会受到化学介质的腐蚀。另外,换热器管板还会与换热管之间产生一定的双金属腐蚀。一些管板还长期处于腐蚀介质的冲蚀中。尤其是固定管板换热器, 还有温差应力, 管板与换热管联接处极易泄漏,导致换热器失效。

综上所述,影响换热器管板腐蚀的主要因素有:

(1)介质成分和浓度:浓度的影响不一,例如在盐酸中,一般浓度越大腐蚀越严重。碳钢和不锈钢在浓度为50%左右的硫酸中腐蚀最严重,而当浓度增加到60%以上时,腐蚀反而急剧下降;

(2)杂质:有害杂质包括氯离子、硫离子、氰离子、氨离子等,这些杂质在某些情况下会引起严重腐蚀

(3)温度:腐蚀是一种化学反应,温度每提升 10℃,腐蚀速度约增加1~3倍,但也有例外;

(4)ph值:一般ph值越小,金属的腐蚀越大;

(5)流速:多数情况下流速越大,腐蚀也越大。

列管换热器无损检测

在故障检测、特别是换热器部分可使用专业的知识和仪器,可以检测腐蚀现象产生的原因,这里以美嘉华的技术产品为例来了解一下无损检测设备的功能:

1)可视内窥镜检测管板内表面;

2)定制的问题研究和报价;

3)APR(声脉冲反射法),一种创新的无损检测技术,基于分析管板内产生多维声波的分析;

4)无损检测直的和弯曲的由有磁性和无磁性材料制成的换热器管材;

5)快速检测:每个管材少于 10 秒;

6)检测泄露、全部和部分堵塞、侵蚀和点蚀;

7)适合椭圆管、方形管、螺旋管、肋片管及从 9/16”直径出的弯曲;

8)立即可视结果;

9)数字存储用于以后的检查和比较;

10)定制的问题研究和成本估计 。

水试漏的方法

传统上我们使用水对换热器的试漏,就是将水注入换热器中,注满水后再用水泵对换热器中的水进行打压,使之达到一定的压力,进行对换热器的查漏。查漏结束做出标记后泄压和排水,再进行堵漏。如果换热器较大、泄漏较严重,水压在较低时就会发生泄漏,不得不排水堵漏,堵漏完成后再充水、充压试漏,反复进行,增加换热器检修时间。由于充水和打压需要大量的时间,泄漏的部位需要动火补焊消漏时,又要对泄漏部位进行干燥处理,否则影响补焊消漏的质量。如果泄漏的换热器内部有可燃介质,必须进行氮气置换,合格后才能动火补焊消漏作业,否则会产生着火和爆炸,危及人身和设备的安全。

氮气试漏的方法

列管式换热器泄漏后使用氮气进行充压试漏,比较快速。用氮气对换热器堵漏动火作业时,不必再进行置换处理,节约检修消漏的时间。

氮气在合成氨换热器试漏中的使用

操作要点

(1)由于是高压氮气(压力9.5MPa),使用时必须要有2人以上作业开阀门,在两阀门中间加装压力表1个,一人监护压力表的指示,另一人进行开阀门作业,保证管道压力在允许的范围之内,防止超压,造成管线或人员伤害。

(2)换热器EA103为浮头式换热器,试漏时需要做试漏封头安装到换热器上。

(3)投用步骤 先全开1阀和3阀,再缓慢打开2阀,对换热器进行充压,同时注意压力表压力,在3.0MPa之内。

(4)泄压步骤 先全关1阀和2阀,打开泄压阀门泄压完成后,全关3阀。

两种试漏方法的比较

从上述使用情况看,用氮气试漏节约大量的检修时间,检修费用。水和氮气试漏方法的比较见表1。

氮气试漏的安全注意事项

(1)因为氮气有窒息的风险,使用时必须注意人员的安全,防止人员中毒。

(2)氮气使用时要提前进行管线的预制。

(3)氮气使用时临时管线上要增加压力表,两人用对讲机联系开阀门,防止超压。

(4)氮气使用完成后必须及时泄压、拆除。

(5)氮气使用时必须2人以上用对讲机联系充压和泄压操作,防止管线超压,损坏管线,防止人员窒息,造成人身伤害。

(6)氮气不使用时必须对管线的阀门进行挂“禁动”标识牌,防止人员误动作。

列管式换热器的结构比较简单、紧凑、造价便宜,但管外不能机械清洗。此种换热器管束连接在管板上,管板分别焊在外壳两端,并在其上连接有顶盖,顶盖和壳体装有流体进出口接管。通常在管外装置一系列垂直于管束的挡板。同时管子和管板与外壳的连接都是刚性的,而管内管外是两种不同温度的流体。因此,当管壁与壳壁温差较大时,由于两者的热膨胀不同,产生了很大的温差应力,以至管子扭弯或使管子从管板上松脱,甚至毁坏换热器。

为了克服温差应力必须有温差补偿装置,一般在管壁与壳壁温度相差50℃以上时,为安全起见,换热器应有温差补偿装置。但补偿装置(膨胀节)只能用在壳壁与管壁温差低于60~70℃和壳程流体压强不高的情况。一般壳程压强超过0.6Mpa时由于补偿圈过厚,难以伸缩,失去温差补偿的作用,就应考虑其他结构。

换热器的一块管板用法兰与外壳相连接,另一块管板不与外壳连接,以使管子受热或冷却时可以自由伸缩,但在这块管板上连接一个顶盖,称之为“浮头”,所以这种换热器叫做浮头式换热器。其优点是:管束可以拉出,以便清洗;管束的膨胀不改变壳体约束,因而当两种换热器介质的温差大时,不会因管束与壳体的热膨胀量的不同而产生温差应力。其缺点为结构复杂,造价高。

这类换热器管束一端可以自由膨胀,结构比浮头式简单,造价也比浮头式低。但壳程内介质有外漏的可能,壳程中不应处理易挥发、易燃、易爆和有毒的介质。

U形管式换热器,每根管子都弯成U形,两端固定在同一块管板上,每根管子皆可自由伸缩,从而解决热补偿问题。管程至少为两程,管束可以抽出清洗,管子可以自由膨胀。其缺点是管子内壁清洗困难,管子更换困难,管板上排列的管子少。优点是结构简单,质量轻,适用于高温高压条件。

涡流热膜换热器采用最新的涡流热膜传热技术,通过改变流体运动状态来增加传热效果,当介质经过涡流管表面时,强力冲刷管子表面,从而提高换热效率。最高可达10000W/m2℃。同时这种结构实现了耐腐蚀、耐高温、耐高压、防结垢功能。其它类型的换热器的流体通道为固定方向流形式,在换热管表面形成绕流,对流换热系数降低。

据【换热设备推广中心】的资料显示,涡流热膜换热器的最大特点在于经济性和安全性统一。由于考虑了换热管之间,换热管和壳体之间流动关系,不再使用折流板强行阻挡的方式逼出湍流,而是靠换

热管之间自然诱导形成交替漩涡流,并在保证换热管不互相摩擦的前提下保持应有的颤动力度。换热管的刚性和柔性配置良好,不会彼此碰撞,既克服了浮动盘管换热器之间相互碰撞造成损伤的问题,又避免了普通管壳式换热器易结垢的问题。

涡流热膜换热器性能特点:

1.高效节能,该换热器传热系数为6000-8000W/m2.0C;

2.全不锈钢制作,使用寿命长,可达20年以上,十年内出现换热器质量问题免费更换;

3.改层流为湍流,提高了换热效率,降低了热阻;

4.换热速度快,耐高温(400℃),耐高压(2.5Mpa);

5.结构紧凑,占地面积小,重量轻,安装方便,节约土建投资;

6.设计灵活,规格齐全,实用针对性强,节约资金;

7.应用条件广泛,适用较大的压力、温度范围和多种介质热交换;

8.维护费用低,易操作,清垢周期长,清洗方便。

9.采用纳米热膜技术,显著增大传热系数。

10.应用领域广阔,可广泛用于热电、厂矿、石油化工、城市集中供热、食品医药、能源电子、机械轻工等领域。

涡流热膜换热器性能对比:

| 对比项目 |

浮动盘管换热器 |

螺纹管换热器 |

涡流热膜换热器 |

| 适用介质种类 |

蒸汽、水 |

蒸汽、水 |

弱腐蚀性化工原料、蒸汽、水 |

| 介质的参数范围 |

温度:0-150度 压力:0-1.0MPa |

温度:0-150度 压力:0-1.6MPa |

温度:-40-400度 压力:0-10.0MPa |

| 热效率 |

热效率=92% |

热效率=93% |

热效率=96% |

| 防垢性能 |

自动除垢 |

人工除垢 |

具有防垢功能 |

| 耐震、噪音 |

振动较大,噪音大 |

振动较小,噪音小 |

振动微弱,噪音小 |

| 试用寿命 |

7年左右 |

10年左右 |

20年左右 |

| 维修 |

停机维修,更换管束 |

停机维修,拔管再胀管 |

无需维修 |

为提高壳程流体流速,往往在壳体内安装一定数目与管束相互垂直的折流挡板。折流挡板不仅可防止流体短路、增加流体流速,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加。常用的折流挡板有圆缺形和圆盘形两种,前者更为常用。

列管式换热器必须从结构上考虑热膨胀的影响,采取各种补偿的办法,消除或减小热应力,根据所采取的温差补偿措施。

石墨列管式换热器价格是400元左右,换热器是将热流体的部分热量传递给冷流体,使流体温度达到工艺流程规定的指标的热量交换设备,又称热交换器。换热器作为传热设备被广泛用于锅炉暖通领域,随着节能技术的飞速发...

安徽富邦装饰为您解答 板式换热器由TM系列、CM系列、BR系列、冷凝器、蒸发器、半焊式、全焊式等几大系列百余种板型。各种型号都有深波纹、浅波纹、大角度、小角度等,完全确保满足不同用户的需要,特殊工况...

2、设计方案的选择2.1换热器型式的选择 在乙醇精馏过程中塔顶一般采用的换热器为列管式换热器,故初步选定在此次设计中的换热器为列管式换热器。 列管式换热器的型式主要依据换热器管程与壳程流体的温度差来确...

| 公称直径 |

管程数 |

管子数量 |

换热面积 公称值/计算值 |

管程通道截面积 管程通道流速为0.5m/sec时的流量m/hr |

公称压力 |

|||||

| 管子长度(m) |

φ25×2.5 |

|||||||||

| 1500 |

2000 |

3000 |

4000 |

6000 |

φ25×2 |

|||||

| 159 |

1 |

14 |

1.51.62 |

22.17 |

33.27 |

0.0044/ 0.0049 |

7.92/ 8.82 |

|||

| 219 |

1 |

26 |

3/3.00 |

4/4.02 |

6/6.06 |

8/8.1 |

0.0082/ 0.0090 |

14.76/ 16.20 |

||

| 2 |

26 |

3/3.00 |

4/4.02 |

6/6.06 |

8/8.81 |

0.0041/ 0.0045 |

7.38/ 8.01 |

|||

| 273 |

1 |

44 |

5/5.08 |

7/5.18 |

10/10.26 |

14/13.72 |

21/20.63 |

0.0138/ 0.0152 |

24.84/ 27.36 |

|

| 2 |

40 |

5/4.62 |

6/6.19 |

9/9.33 |

12/12.47 |

19/18.76 |

0.0063/ 0.0069 |

11.24/ 12.42 |

||

| 325 |

1 |

60 |

7/6.93 |

9/9.28 |

14/14.00 |

19/18.71 |

28/28.13 |

0.0188/ 0.0208 |

33.84/ 37.44 |

|

| 2 |

56 |

6/6.47 |

9/8.66 |

13/13.05 |

17/17.46 |

36/26.26 |

0.0088/ 0.0097 |

15.84/ 17.46 |

||

| 400 |

1 |

119 |

14/13.47 |

18/18.41 |

28/27.76 |

37/37.10 |

55/55.8 |

0.0374/ 0.0412 |

67.32/ 74.16 |

|

| 2 |

110 |

13/12.70 |

17/17.02 |

26/25.66 |

34/34.20 |

50/51.58 |

0.0173/ 0.0190 |

31.14/ 34.20 |

||

| 500 |

1 |

185 |

45/4.15 |

55/57.68 |

85/86.74 |

0.0581/ 0.0641 |

104.58/ 115.38 |

|||

| 2 |

180 |

40/41.99 |

55/57.68 |

85/86.74 |

0.0283/ 0.0312 |

50.94/ 56.16 |

||||

| 600 |

1 |

269 |

60/62.7 |

85/83.88 |

125/126.13 |

0.0845/ 0.0932 |

152.10/ 167.76 |

|||

| 2 |

266 |

60/32.05 |

80/82.94 |

125/14.72 |

0.0418/ 0.0461 |

75.24/ 83.98 |

||||

| 700 |

1 |

379 |

90/88.41 |

120/118.17 |

175/177.71 |

0.0091/ 0.1313 |

214.38/ 236.34 |

|||

| 2 |

358 |

85/83.51 |

110/111.62 |

165/167.85 |

0.0562/ 0.0620 |

101.16/ 111.60 |

||||

| 800 |

1 |

511 |

120/119.20 |

160/159.16 |

240/239.60 |

0.1605/ 0.1770 |

288.90/ 318.60 |

|||

| 2 |

488 |

115/113.83 |

150/152.16 |

230/228.81 |

0.0767/ 0.0845 |

138.06/ 152.10 |

||||

| 900 |

1 |

649 |

150/151.39 |

200/202.36 |

305/304.3 |

0.2039/ 0.2248 |

367.02/ 404.46 |

|||

| 2 |

630 |

145/146.96 |

195/196.44 |

295/295.40 |

0.0990/ 0.1091 |

178.20/ 196.38 |

||||

| 1000 |

1 |

805 |

185/187.78 |

250/251.00 |

375/377.45 |

0.2529/ 0.2788 |

455.22/ 501.74 |

|||

| 2 |

792 |

185/184.75 |

245/246.95 |

370/371.36 |

0.1244/ 0.1374 |

223.92/ 246.96 |

列管式换热器长期运行会导致设备被水垢堵塞,将会使效率降低、能耗增加、寿命缩短。如果水垢不能被及时地清除,就会面临设备维修、停机或者报废更换的危险。长期以来传统的清洗方式如机械方法(刮、刷)、高压水、化学清洗(酸洗)等在对换热器清洗时出现很多问题:不能彻底清除水垢等沉积物,并对设备造成腐蚀,残留的酸对材质产生二次腐蚀或垢下腐蚀,最终导致更换设备,此外,清洗废液有毒,需要大量资金进行废水处理。企业可采用高效环保清洗剂避免上述情况,其具有高效、环保、安全、无腐蚀特点,不但清洗效果良好而且对设备没有腐蚀,能够保证空压机的长期使用。福世泰克清洗剂(特有的添加湿润剂和穿透剂,可以有效清除用水设备中所产生的最顽固的水垢(碳酸钙)、锈垢、油垢、粘泥等沉淀物,同时不会对人体造成伤害,不会对钢铁、紫铜、镍、钛、橡胶、塑料、纤维、玻璃、陶瓷等材质产生侵蚀、点蚀、氧化等其他有害的反应,可大大延长设备的使用寿命。

案例说明:某大型石化电厂台湾独资复盛牌螺杆式空压机,换热器为油水换热,内管为铜管,换热面积为28平米,正常工作温度为77℃-93℃,清洗前工作温度为92℃,采用福世泰克清洗剂原液约15公斤,兑约40公斤的水,循环泵压力3公斤,反复循环清洗6小时,清洗出各种水垢、锈垢、粘泥等物质约1公斤,清洗后开机工作温度为81℃, 有效保障设备的正常生产运行。

冷热流体流动通道的选择

在列管式换热器内,冷热流体流动通道可根据以下原则进行选择:

(1)不洁净和易结垢的的液体宜走管程,因管内清洗方便;

(2)腐蚀性流体宜走管程,以免管束和壳体同时受腐蚀;

(3)压强高的宜走管程,以免壳体承受压力;

(4)饱和蒸汽宜走壳程,因饱和蒸汽比较清洁,对流传热系数与流速无关而且冷凝液容易排出;

(5)被冷却的流体宜走壳程,便于散热;

(6)若两流体温差较大,对于刚性结构的换热器,宜将对流传热系数大的流体通过壳程,可减少热应力;

(7)流量小而粘度大的流体宜走壳程;

流体进出口温度的确定

如果换热器以冷却为目的热流体的进出口温度已由工艺条件确定,而冷却介质的出口温度则需要选择。若选择较高的出口温度,可选小换热器,但冷却介质的流量要加大;反之要选择低的出口温度,冷却介质流量减少了,但要选大的换热器,因此冷却介质的出口温度要权衡二者的投资大小来确定。

列管式换热器-换热面积计算

列管式换热器-换热面积计算

列管式换热器-换热面积计算

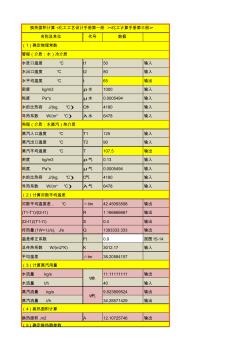

名称及单位 代号 数据 水进口温度 ℃ t1 50 输入 水出口温度 ℃ t2 80 输入 水平均温度 ℃ t 65 输出 密度 kg/m3 ρ水 1000 输入 粘度 Pa*s μ水 0.0005494 输入 水的比热容 J/(kg. ℃) C水 4180 输入 导热系数 W/(m* ℃) λ水 6478 输入 蒸汽入口温度 ℃ T1 125 输入 蒸汽出口温度 ℃ T2 90 输入 蒸汽平均温度 ℃ T 107.5 输出 密度 kg/m3 ρ气 0.13 输入 粘度 Pa*s μ气 0.0005494 输入 水的比热容 J/(kg. ℃) C气 4180 输入 导热系数 W/(m* ℃) λ气 647

列管式换热器的原理和构造

列管式换热器的原理和构造

列管式换热器的原理和构造

列管式换热器的原理和构造 列管式换热器 :是以封闭在壳体中管束的壁面作为传热面的间壁式换热 器。这种换热器 结构较简单,操作可靠,可用各种结构材料(主要是金属材料) 制造,能在高温、 高压下使用,是目前 应用最广的类型。 由壳体、传热管束、 管板、折流板(挡板)和管箱等部件组成。壳体多为圆筒形,内部装有管束,管 束两端固定在管板上。 进行换热的冷热两种流体, 一种在管内流动, 称为管程流 体;另一种在管外流动,称为壳程流体。为提高管外流体的传热分系数,通常在 壳体内安装若干挡板。 挡板可提高壳程流体速度, 迫使流体按规定路程多次横向 通过管束,增强流体湍流程度。换热管在管板上可按等边三角形或正方形排列。 等边三角形排列较紧凑, 管外流体湍动程度高, 传热分系数大; 正方形排列则管 外清洗方便,适用于易结垢的流体。 流体每通过管束一次称为一个管程; 每通过壳体一次称为一个壳程。 为提高 管内

列管式换热器是由管子、管板、折流板、壳体、端盖(管箱)等组成。其设计制造质量的好坏直接影响换热器的使用期限和生产的连续性。列管式换热器最容易出现的故障就是管子和管板连接部分泄露。所以必须注意它们的连接方法和质量。

所需材质 ,可分别采用普通碳钢、紫铜、或不锈钢制作。在进行换热时,一种流体由封头的连结管处进入,在管流动,从封头另一端的出口管流出,这称之管程;另-种流体由壳体的接管进入,从壳体上的另一接管处流出,这称为壳程列管式换热器。