压榨辊轴承位磨损修复

压榨辊是压榨装置的主要构件。压榨辊的种类很多,老式纸机的压榨部多使用平压辊,随着纸机车速的提高,开始使用真空压辊,接着又研制出沟纹压榨辊,20世纪70年代研究开发了盲孔压辊和可控中高辊等形式。在吸收了真空压辊、沟纹辊和盲孔辊的长处后,随后又出现了其他若干种新型压辊。80年代至90年代又开发了高速纸机用的宽压区压榨和靴式压榨。直至目前,研究人员一直没有停止过对新型压榨辊的开发,开发新型压榨辊的目的是提高脱水效率、改善纸页的质量、降低压榨给纸业带来的不利影响。

压榨辊的分类:

平辊压榨

普通压榨和正压榨均使用平辊压榨。平辊压榨的结构,上辊为石辊,下辊为胶辊,两个辊均具有平整光滑的辊面。

石辊是一种常见的平压榨辊。石辊通常使用易于与纸剥离的材料制成,大多使用花岗石。花岗石的主要特点是其组织中有许多微小的孔隙,储存着一定的空气,有利于湿纸页的剥离,其缺点是成本高,易于脆裂。在运转中,如转速太快或负荷过大可能产生轴头过热,使石辊表面产生轴向或环形裂纹,高温膨胀严重时会造成轴心脱落。

随着纸机车速的提高,花岗石辊的局限性日益明显。现在大多数采用橡胶与石英砂混合制成的人造石代替天然花岗石,作为上压石辊。

平辊压榨的下辊是包胶的铸铁辊。包胶除了提供压辊的耐腐蚀性能外,更重要的是提供良好的弹性,缓和上压辊对湿纸和毛毯的压榨作用,从而延长毛毯使用寿命,同时减少湿纸“压化”。弹性的包胶下辊还能够赋予两辊间接触良好、脱水均匀的效果,并补偿下压辊中高的误差。

生产一般纸时胶辊的橡胶硬度通常为70~90肖氏硬度。压榨部各道压榨所用胶辊的硬度,随着各道压榨线压力的提高,胶辊的硬度也要相应地加大。

网衬压榨

网衬压榨包括两种方式,即衬网压榨和套网压榨。

1、衬网压榨

衬网压榨是在压榨毛毯内再衬上一条网眼比较大的塑料网,从而达到减少压区流体压力和有利于脱水的目的。采用衬网压榨可以达到提高压区压力、提高湿纸幅干度和纸机车速的目的。但由于衬网压榨的塑料网装在毛毯里面,装卸比较麻烦,易于破损。同时效果有限。因此没有被广泛推广使用。

2、套网压榨

套网压榨是在下面的平压胶辊或真空辊上套上一张网套,塑料网套的两端用分块压环或整圈压环加以固定。

套网辊的胶层硬度应比普通胶辊稍高一些,一般为95~96肖氏硬度,硬度最小不低于88~90。如果胶层太软,网套容易变形。另外,胶辊两端应加工成半径不小于12.5mm的圆弧形,以防网套裂口或擦伤。

套网压榨所用的网套是用厚度为2.25mm、定量约900g/m2、空隙容积约1 500cm/m双层编织单丝塑料网制成。套网压榨的脱水机理与沟纹压榨基本相同。因为网套是用单丝双层织接,与毛毯接触的一面有足够容纳压出水的网目空隙,而底层又有可供流水的通道,所以压榨时从湿纸中脱出的水是按垂直流动的方式脱水。

真空压榨

真空压榨多用于中、高速纸机。真空压榨的上压辊为石辊,下压辊为真空压辊。真空压辊的构造与真空伏辊基本相同,辊壳由青铜或不锈钢铸成,辊壳的厚度由需要的刚度和强度来决定。纸机的其他工作参数如车速、真空度等不变,辊壳愈厚,脱水能力愈小。高速抄纸时,毛毯和湿纸的水分被吸出之后,经过辊上眼孔,几乎来不及达到真空室中便转过真空吸水区,然后被辊子的离心力抛入白水盘。真空室的作用仅用来抽吸壳眼孔中的空气,辊壳越厚,抽吸空气的体积越多。所以,采用高强金属制成辊壳较薄的真空压辊,有利于提高压榨脱水效率。

真空压辊辊壳上包有厚度为30~40mm的橡胶。包胶的好处是使压力分布均匀,减少毛毯的磨损,提高压榨线压力。

生产实践表明,真空压辊上孔眼的轴向和周向中心距小些,眼孔数目多些,可以显著提高真空压辊的脱水作用,从而有效地消除压花现象,延长毛毯的使用寿命。真空压辊眼孔直径应妥为选择,既保证辊子有足够大的脱水量,又要考虑到开孔会影响辊子强度和在纸上留下“影痕”。真空压辊的眼孔直径一般为4mm左右。

沟纹压榨

尽管真空压榨有许多优点,但存在设备投资大,生产费用高的问题,且寿命并不长。现在也有许多纸机已改用沟纹压榨辊代替真空压榨辊。

沟纹压辊是在20世纪50年代末开发出来的一种改进型压榨辊。

沟纹压榨结构形式也是上辊为石辊,下辊为胶辊。包胶辊胶层上用合金钢刀切出宽为0.5~0.6mm、深1.0~3.5mm、沟纹距约为3.0~3.6mm的螺旋型沟纹,

沟纹的开口率是影响脱水的重要参数。开口率指的是沟纹开口面积的百分率。研究证明:沟纹的开口率不应太大,若开口率太大,脱水效果反而不好。沟宽而扣多的沟纹辊,压榨时接触面积太小,很难形成将水从毛毯压入沟纹所必需的压力。而窄沟有利于减少从沟中返回到毛毯中的水量。通常认为开口率以16%较好。沟纹的面积从一压到三压应逐步降低,以适应生产需要。

使用普通针刺毛毯,压辊的沟纹宜窄且深,否则纸中容易出现压痕。底网针刺毛毯比较硬挺,不易出现压痕,沟纹的加工宜宽且浅。生产高级纸时,大多采用矩形沟纹。沟纹压辊的橡胶硬度应大于普通压榨胶辊,因为硬度低的胶辊,沟纹容易变形,影响脱水效率。沟纹压辊胶层的硬度一般为85~90肖氏硬度。但胶辊硬度还是嫌软,使用长久了沟纹会变形,出现“拔毛”现象。

与普通压榨比较,沟纹压榨容易脱水,压榨时线压较低,同时胶层厚度增大。因此可以减少辊子的中高,避免纸的两边水分较高、不均匀而产生筋道。压榨时,毛毯和湿纸的走向也很重要。在压榨出口,湿纸应尽快与毛毯分开,毛毯也应尽快与沟纹辊分离,以免水份回湿到毛毯和湿纸页中去。必须保持沟纹压榨的辊沟清洁,防止堵塞,注意沟内积水的排除。在纸机车速较高时,沟纹辊上还需配备软质刮刀,清除从辊沟中冲到辊面的高压水。

早期的沟纹压榨,多用在二、三压上,现在一压也可以使用沟纹压榨。圆网纸机压榨胶辊改为沟纹辊后,增加了线压而无压花现象,同时出压榨纸页的水分下降,提高了纸机车速,取得了较好的效果。不锈钢沟纹辊因不易变形而获得广泛使用。但需要防止产生压榨振动或纸上沟印太明显等问题。

盲孔压榨

盲孔压辊是20世纪70年代在沟纹压辊的基础上开发的另一种改进型压辊。盲孔压辊也是在铁辊芯上挂橡胶或聚氨酯。包胶面上钻有孔径为2mm、深为12~15mm的盲孔。也可钻出深浅不同、两排相间的盲孔,盲孔压辊的开孔率约为25%~30%,其眼孔容积比沟纹压辊约大5倍,因此可以容纳更多的压榨水。盲孔压辊的实心部分不像沟纹压辊那样容易损坏,因此辊子可包覆较软的胶层,约为70~90肖氏硬度。其结果一是可以减轻毛毯的磨损,二是可以提供较宽的压区,有利于提高压区线压力。15mm深度的盲孔与2.5mm沟深的沟纹压辊相比,在重新挂胶以前,可以比沟纹压辊多磨许多次。

在双毯压榨中上、下两个压榨辊都可以使用盲孔压榨,以便实现两面对称排水,这是有别于沟纹压榨的独特优势。考虑到高线压压榨的需要,两个盲孔压辊的胶层硬度一般在90肖氏硬度左右。

宽压区压榨

宽压区压榨是一种广泛采用的新型压榨技术。宽压区压榨由压脚顶着压辊形成压区,压区宽度可达250mm,因此可相应延长湿纸页在压区内的受压时间,压榨线压力可提高到约1 700kN/m。与普通压榨相比,生产挂面纸板时,宽压区压榨可节约干燥纸板的能耗约25%~30%,纸板的耐破度提高25%。宽压区压榨生产定量为340g/m2的挂面纸板,出压榨纸幅的干度最高可达47%,而普通压榨只能达到40%~42%干度。

靴式压榨

近年来,随着造纸技术的不断发展,造纸机在幅宽和速度上得到了很大的提高,已有多台幅宽超过10米、速度超过2 000 m/min的造纸机在造纸发达的国家和地区得以应用。这些宽幅高速造纸机的压榨部普遍采用大辊径、宽压区的压榨方式。这种宽压区压榨的辊经一般在1 300~1 500mm、压区宽度一般在100~300mm之间。

升温压榨

升温压榨指的是在压榨部提高湿纸页温度以强化压榨脱水的一项措施。提高湿纸页温度可以从三个方面提高脱水效率,即减小流体流动阻力、减小纤维压缩阻力和减少回湿作用。流动阻力随着水的黏度下降而降低,因此升温有利于促进脱水效率。湿纸页温度升高到60~65℃,半纤维素和木素开始软化,湿纸页纤维层的压缩阻力也随之减小,有利于更多的水从压区中压榨脱除;另外,温度上升,水表面张力减小,出压区后湿纸页的回湿也会减小。

在压榨辊长期运转过程中,压榨辊头部承受较大的动压力,在这些情况出现后较易出现压榨辊轴承位磨损的情况。

压榨辊轴承位磨损常见的修复方法:

目前国内修复压榨辊轴承位磨损常见的方法为镶轴套、打麻点、堆焊、电刷镀、热喷涂、激光熔覆等,这些修复工艺的出现在推动技术工艺改进与发展的同时,又因复杂的工艺条件和现场环境而受到限制,尤其是在面对一些突发紧急、设备庞大、拆卸复杂等的设备问题,这些工艺显然是心有余而力不足的。镶轴套、打麻点的方式是非常陈旧的轴类修复方法,修复效果差,目前已经很少采用。现就其它几种修复方法进行简要分析:

1、堆焊(补焊)工艺

堆焊是在工件的表面或边缘进行熔敷一层耐磨、耐蚀、耐热等性能金属层的焊接工艺。不同的工件和堆焊焊条要采用不同的堆焊工艺,才能获得满意的堆焊效果。堆焊中最常碰到的问题是开裂。一般堆焊(补焊)后需要热处理,并机加工。补焊最大的缺点是热应力集中,热影响区大,容易造成轴的变形。

2、热喷涂工艺

热喷涂是将熔融状态的喷涂材料,通过高速气流使其雾化喷射在零件表面上,形成喷涂层的一种金属表面加工方法。热喷涂需要专业的喷涂工具,热喷涂的主要缺点在于喷涂层与基材金属之间结合强度不够,喷涂层有气孔等缺陷,不易机加工等。

3、电刷镀工艺

电刷镀是用电解方法在工件表面获取镀层的过程。其优点就是可以实现在线修复,其缺点非常明显。电刷镀工艺其刷镀涂层受到磨损量的限制,一般电刷镀涂层刷镀厚度小于0.2mm。当磨损量大于0.2mm时,其刷镀效率将成倍下降,且刷镀层过厚时,使用过程中刷镀层容易脱落,使用寿命短。

4、激光熔覆工艺

激光熔覆亦称激光包覆或激光熔敷,是一种新的表面改性技术。它通过在基材表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,在基层表面形成与其为冶金结合的添料熔覆层。激光熔覆的优点是基材的加热不受金属基体的影响,熔敷金属冷却速度快。其缺点是工期较长,价格昂贵;熔覆层仍属于电熔池结合,有较大内应力,易变形,存在产生裂纹的可能性。

基于上述所述,轴类磨损修复新工艺-索雷工业碳纳米聚合物材料现场修复技术的出现与普及大大开拓了设备管理者的思路和眼界。索雷工业修复技术来源于美国,一直服务于军方和航空领域。被成功引进后在设备的在役再制造与高端再制造领域发挥了重大作用,尤其是在现代化的生产企业自动化程度高、连续生产要求高的背景下,及时、快速、低成本、环保等方面体现出了明显优势。

索雷工业修复技术优点:

1、索雷技术可以根据轴头磨损的实际工况环境采取不同的修复工艺,如:机加工修复、模具修复、部件对应关系修复等,大多数情况下可实现现场修复;

2、转速在1000转以下的可以采取现场模具修复、四边定位法修复、使用刮板分次修复等免拆卸修复工艺,减少停机停产,降低工人劳动强度;

3、自主修复提高一线工人的操作技能,弥补了企业外协的经济损失,使企业人力资源得到最大限度的发挥;

4、修复时间短,第一时间修复确保了设备正常运行,可以很好的减少设备的库存,往往更换设备的时间就可以采取索雷进行修复;

5、使用寿命95%情况下超过新设备使用寿命,是传统修复费用的1/5--1/10;

6、对修复厚度没有要求,不会产生应力;

7、转速较高的情况下可以采取机加工的方法修复,材料可以车铣刨磨机加工;

8、产品不断升级。

索雷现场修复提升机链轮轴磨损案例展示:

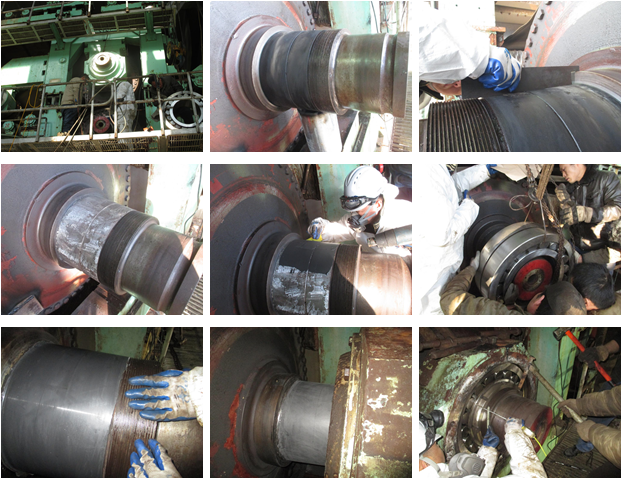

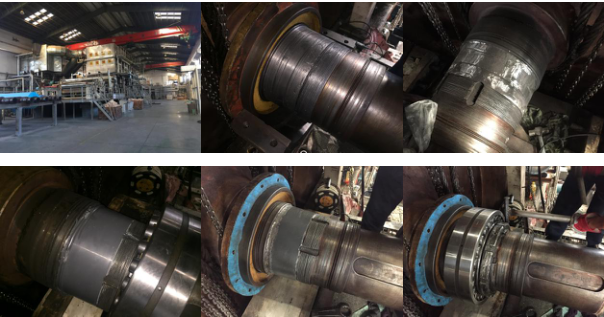

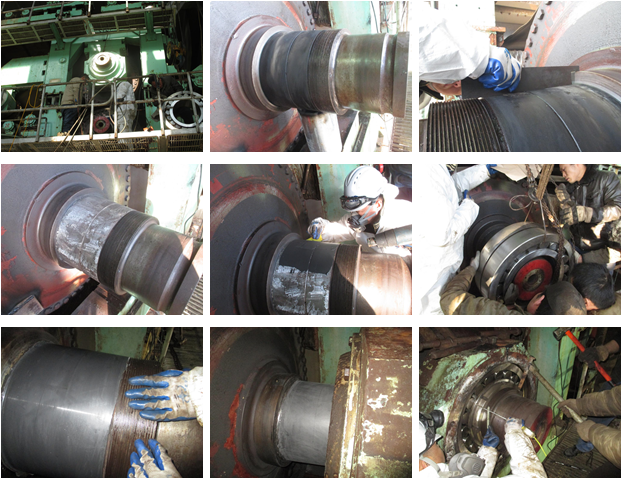

4600纸机,压榨辊轴颈400-420mm、1:12锥,轴承23280CAK/W33。纸机在运行中轴承异响后检修发现轴承内圈与轴出现磨损0.2-0.3mm、而影响正常运行生产。

承受磨损和冲击磨损零件的耐磨堆焊用焊条

承受磨损和冲击磨损零件的耐磨堆焊用焊条

由液压缸体修复谈零件维修中焊接修复步骤

由液压缸体修复谈零件维修中焊接修复步骤