冷压型焦无粘结剂冷压型焦

将无粘结剂冷压型煤进一步焦化,即得无粘结剂冷压型焦。这种工艺主要用于褐煤生产型焦。如:德国将丰富的软褐煤资源炼制型焦,作为民用或工业燃料。其主要工艺流程见下图。

将破碎后小于1mm、挥发分46%左右、灰分小于6%、水分50%~55%的年轻褐煤,用半封闭式胶带输送机送入旋转干燥机进行干燥,至水分10%左右、温度90℃,再用半封闭式刮板输送机送至型煤厂用冲压机成型。成型后的型煤送至高温炼焦炉进行焦化。该焦结炉是一种集干燥、焦化和干法熄焦为一体的3段连续操作竖炉,结焦温度为1050~1100℃,结焦时间为11~15h。

这种褐煤高温炼焦炉,由于炭化室是外热式和干法熄焦,生产的褐煤型焦及煤气质量都比一般内热式焦炉好;焦炉的干燥段效率高并采用连续程序控制,因此耗热量也比一般室式焦炉低,焦结炉自用煤气仅占自产煤气的22%~27%。

冷压型焦粘结剂冷压型焦

将粘结剂冷压型煤进一步焦化即得粘结剂冷压型焦。根据所用原料煤不同,粘结剂冷压型焦工艺又可分为两段法流程和一段法流程。其中两段法流程为:以高挥发分、低变质程度煤(如年老褐煤、长焰煤、气煤)为原料进行低温干馏(第一段),生产固体焙烧物(半焦)和焦油。再将两者混合压制成型,型煤经高温焦化制成型焦(第二段)。美国的FMC法和罗马尼亚的ICEM法均属此种流程。一段法流程为:以低挥发分、高变质程度的瘦煤、贫煤、无烟煤为主要原料煤,配加少量粘结煤,直接加粘结剂压制成型,再经高温焦化制成型焦。日本的DKS法和法国的HBNPC法均属此种流程。

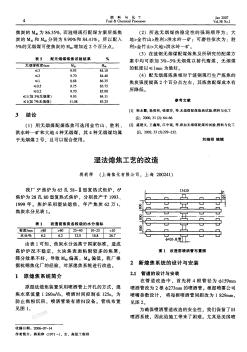

世界各国粘结剂冷压型焦工艺,如上表所示。其中DKS型焦工艺是由德国迪地尔炼焦工程公司(Didier Kel.1099)、日本京阪炼炭公司(Keihan Rentan)和住友金属工业公司(Sumitomo)于1969年联合研制开发的。冷压型焦质量居世界领先地位。1971年在大阪建立了一座4.8万t/a半工业试验装置,次年用生产的型焦在1350m3高炉试验取得满意的结果。1977年建成工业化的型焦厂。该工艺使用的原料煤主要是非粘结煤。其中粘结煤为5%~10%,不粘结煤为70%~80%,焦粉或石油焦10%。原料煤混合后粉碎至<3mm,配入10%的煤焦油沥青作粘结剂,用蒸汽加热至200℃压制成型煤。其水分5%~7%,挥发分小于30%,装入斜底外热式焦炉,在1200~1300℃的条件下焦化10h,所得型焦沿斜底靠自重排出。工艺流程下图所示。

用DKS型焦在大型高炉(1300~2800m3)内代替50%的冶金焦,曾进行过6次炼铁试验,取得全燃料比约每吨铁500kg,高炉利用系数大于2t/m3·d,焦比<450kg/t的良好效果。结果表明:技术经济指标可同常规室式焦炉相媲美,而基建费用比室式焦炉低5%~10%,该工艺最大优点是能大量利用不粘结煤,型焦质量不亚于高质量冶金焦。 2100433B

低水份焦熄焦工艺改造

低水份焦熄焦工艺改造