μm文献

Φ3m×9m生料磨系统的技术改造

Φ3m×9m生料磨系统的技术改造

Φ3m×9m生料磨系统的技术改造

1存在问题我公司某厂2003年扩能改造,将700 t/d预热器窑改为1 500 t/d预分解窑,配套生料磨为Φ3 m×9 m烘干尾卸磨两台,平均台时50 t;1 000 t/d新型预分解窑配套Φ3.5 m×10 m中卸磨,平均台时90 t。窑扩能改造完成后,因配套生料磨系统改造滞后,为保证正常生产,公司对生料供料系统进行局部改造,形成三磨供两窑的生产局面。而两台窑正常生产时,要求生料磨相对于窑运转率保持在95%以上,生产非常被动,难以保证设备检修时间,设备一旦突发故障,大窑必须减产运行或停

m7.5和M10砂浆配比

m7.5和M10砂浆配比

m7.5和M10砂浆配比

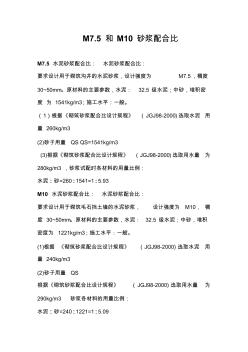

M7.5 和 M10 砂浆配合比 M7.5 水泥砂浆配合比: 水泥砂浆配合比: 要求设计用于砌筑沟井的水泥砂浆,设计强度为 M7.5,稠度 30~50mm。原材料的主要参数,水泥: 32.5 级水泥;中砂,堆积密 度 为 1541kg/m3;施工水平:一般。 (1)根据《砌筑砂浆配合比设计规程》 (JGJ98-2000)选取水泥 用 量 260kg/m3 (2)砂子用量 QS QS=1541kg/m3 (3)根据《砌筑砂浆配合比设计规程》 (JGJ98-2000)选取用水量 为 280kg/m3 ,砂浆试配时各材料的用量比例: 水泥∶砂=260∶1541=1∶5.93 M10 水泥砂浆配合比: 水泥砂浆配合比: 要求设计用于砌筑毛石挡土墙的水泥砂浆, 设计强度为 M10, 稠 度 30~50mm。原材料的主要参数,水泥: 32.5 级水泥;中砂,堆积 密度为 1221kg/m3;施工