选择特殊符号

选择搜索类型

请输入搜索

石墨相较于炭黑,在抗压性及耐高温方面都更好一些

烧成镁砖采用优质烧结镁砂为主要原料,以纸浆作为结合剂。经混炼及高压成型后,在1550℃以上的高温隧道窑中烧成。具有良好的热稳定性、抗侵蚀和抗剥落性能。广泛用于转炉、电弧炉等工业窑炉作炉衬耐火材料。电熔...

镁碳砖一般用于渣线,主要原料为镁砂和石墨,铝镁碳砖一般用于熔池和包底,主要原料为铝矾土、镁砂和石墨,档次不同价格差别很大,有2-3K/t的,也有6-8K的

上世纪90年代是我国连铸技术快速发展时期,高效连铸技术成为发展的重心。为了提高连铸钢包使用寿命,应高效连铸技术发展的需要,我国又开发了钢包用铝镁炭砖,用于各类连铸钢包,使钢包使用寿命大幅度提高。洛耐院、宝钢和焦作某耐火材料厂合作开发的铝镁炭钢包砖在宝钢300t连铸钢包上使用,包龄从使用一等高铝砖的20多次,提高到80次以上,最高达到126次。鞍钢三炼钢200t全连铸并进行炉外精炼的钢包,使用铝镁炭砖,平均寿命64次,最高达到73次。1993年钢包用优质铝镁炭砖 的推广使用在我国全面展开,全国许多炼钢厂企业的实际情况,陆续使用铝镁炭钢包衬砖,使钢包的寿命显著提高,如攀钢160t钢包使用铝镁炭衬砖后,平均寿命提高到90次,最高达到115次。

铝镁炭砖

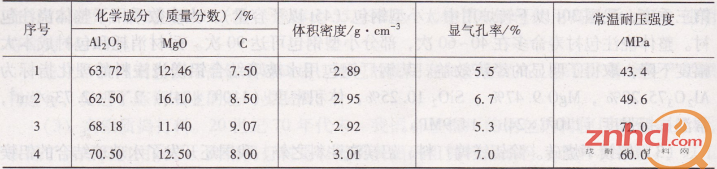

铝镁炭砖是以特级高铝矾土熟料,电熔镁砂或烧结镁砂和石墨为原料,以液体酚醛树脂作结合剂制成的不烧制品。该制品具有抗渣侵蚀好,耐侵蚀性强,抗热震性好,价格低,主要用于钢包的非渣线部位。我国部分厂家生产的钢包用铝镁炭砖理化指标见表1。

表1钢包用铝镁炭砖理化指标

carbon refractory

主要用于熔融金属与炉的砌筑体接触的地方,如高炉的炉膛和炉底,熔融有色金属的竖炉,熔融电石、铁合金等的电炉等。

普通高炉炭砖

半石墨质高炉炭砖

石墨块炉底炭砖

石墨一碳化硅砖

微孔炭砖

热模压小炭砖

自焙炭砖

高炉铝炭砖的品种不同,使用的原材料也有区别。耐火骨料和粉料主要用特级、一级矾土熟料,也可用白刚玉、棕刚玉等材料;炭素材料主要用鳞片石墨,还有中温沥青等;碳化硅则用特级或一级品,也可用致密SiC结合剂用酚醛树脂,其固含量≥75%,游离酚≤6%, 残碳量≥43%,含水率≤2%,密度1.1g/cm3左右。该砖用的耐火骨料临界粒径为8mm,其通用配合比:粗骨料40% ~60%、细骨料5%~20%、鳞片石墨8% ~ 15%、SiC4% ~ 10%、耐火粉料15% ~ 25%和结合剂4% ~ 6%。另外,根据需要掺加超微粉、抗碱剂和膨胀剂等外加物。

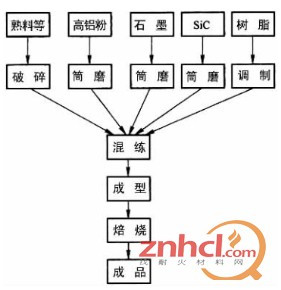

铝炭砖的生产工艺流程,见图1。其技术措施是耐火骨料多级级配,外加物或固体结合剂与耐火粉料制成预混合粉,同时掺加适量的外加剂。混料时,先加颗粒料和结合剂,待颗粒料完全被结合剂包裹后,再加各种粉料,混练15 ~ 20min;摔和料在300t压砖机上成型,加压次数不少于10次。压砖机吨位越大,加压次数越少,但不得少于5次、同时,操作应先轻后重,便于排气和减少裂纹。

成型后的半成品,检验外观、尺寸和质量等。检验合格的半成品,装入倒焰窑中焙烧固化,直接或间接加热均可。焙烧固化温度依结合剂的品种而定,一般为200 ~ 250℃,焙烧时间一般为20 ~ 50h。其中,在50 ~ 60℃时树脂开始软化,在100 ~ 110℃时树脂中的溶剂排除,因此应适当保温。达到固化温度时,为了使反应进行完全并形成炭结合,也应适当保温。当然,炭结合的最终形成,是在较高温度下进行的。出窑后的制品,应堆放在库房内, 也可暂时露天贮放。

图1铝炭砖的生产工艺流程

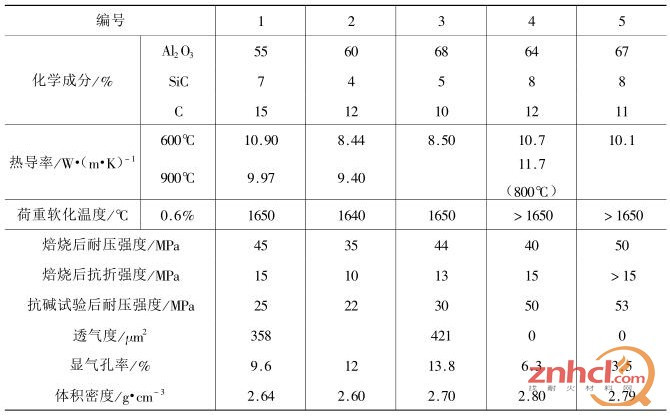

表1为高炉铝炭砖的性能。从表中可见,铝炭砖热处理后的性能较好,耐压强度一般为35 ~45MPa;热面温度为900℃时,热导率一般约为10W/(m·K);抗碱性试验后砖的耐压强度25~ 50MPa,透气度也很小。编号4和编号5的透气度为零,因此称谓致密型铝炭砖。

表1高炉铝炭砖的性能

致密型铝炭砖具有优良的抗碱性能(表5 - 3 - 1中的编号4和编号5),经过抗碱试验后,强度不但不降低,反而提高了;铝炭砖进行抗渣性试验时,当减重为21%时,仍显示出优良的性能。铁水熔蚀指数,铝炭转为≥2.852,而炭块一般为25%左右。致密型铝炭砖与氮化硅结合SiC砖相比,在相同抗渣试验条件下,前者失重率约为0.7%,棱角完整有斜裂纹,后者失重率为0.9%左右,棱角完整有斜裂纹。这就是说,铝炭砖也具有优良的抗渣性能。

铝炭砖使用后的残砖,一般来说失去结合剂而丧失强度,呈粉状。如铝炭砖经埋炭烧成后,则无此现象,故烧成铝炭砖应运而生,但某些性能稍逊于不烧铝炭砖。