木结构住宅常见性能检测和评估

- 木结构住宅常见性能检测和评估是中国建筑工业出版社的书

-

选择特殊符号

选择搜索类型

请输入搜索

1、施工期短:木结构房屋的施工期大约是传统房屋的1/2,为开发商提供了最快的资金回笼时间。传统房屋的施工期是在6-10个月,木结构的施工期是3-4个月,完工时传统房屋是毛坯房,而木结构完工时是精装修的...

当今社会是一个非常现代化的社会,而随着社会的发展,我们所居住的房屋也是出现了越来越大的变化,甚至在住宅的结构方面也是发生了翻天覆地地变化。今天小编想向大家介绍一种非常传统的建筑形式,它就是木结构住...

单 价: 3000元/平米 木屋建造的条件: 1.土地使用和住宅建造.找木屋建造公司设计木屋房型,主要这两点。 2.以上手续规划好后,木屋企业出设计方...

加拿大木结构住宅的结构与施工

加拿大木结构住宅的结构与施工

加拿大木结构住宅的结构与施工

加拿大木结构住宅的结构与施工

浅谈轻型木结构住宅的结构和施工

浅谈轻型木结构住宅的结构和施工

浅谈轻型木结构住宅的结构和施工

本文介绍了轻型木结构住宅的工程概况,并阐述了轻型木结构体系中基础、墙体、楼盖系统和屋面的典型施工技术。

1.物理性能检测:比重试验、表观密度、黄色指数白度、溶胀比、含水量、酸值、硬度、塑料线膨胀系数、密度、相对密度试验、吸水性、灰分的测定、透光率、雾度、Ph值等等;

2.机械性能检测:冲击性能、拉伸性能、弯曲性能、撕裂性能、压缩性能、耐磨性能、回弹性能、振动试验、碰撞试验、跌落试验、温度试验、湿度试验等等;

3.力学性能检测:硬度、拉伸性能、撕裂性能、压缩性能、弯曲性能、冲击性能、摩擦性能、耐疲劳性能、摩擦系数、磨耗性能、吉门试验、脉冲试验等等;

4.燃烧性能检测:垂直燃烧、氧指数、水平燃烧、点燃温度、有效燃烧热值、燃烧速率、酒精喷灯燃烧、烟密度、总烟释放量等;

5.热性能检测:热变形温度、玻璃化转变温度、维卡软化点、热分解温度、熔融温度等等;

6.电学性能检测:表面电阻、击穿电压、体积电阻率、体积电阻率、介电损耗、静电性能、介电强度、导电性等等;

7.可靠性能检测:耐候性检测、老化性能、耐油耐液体、温度冲击、耐霉菌、雾度测试、盐雾试验等等;

8.光学性质:颜色、折射指数、吸收光谱、发射光谱、磁光转换、电光转换等;

9.磁学性质:抗磁性、顺磁性、铁磁性、反铁磁性、亚铁磁性、磁导率等;

10.适用性:导热性能 耐腐蚀性能 耐低温性能 耐液压性能 绝缘性能 透湿性能 食品、药品安全卫生性能等;

11.化学性质:可燃性、不稳定性、酸碱性、氧化性、助燃性、还原性、络合性、毒性、热稳定性、腐蚀性、金属性、非金属性等;

12.有害有害物质检测:重金属、ROHS/REACH、多环芳烃、VOC测试、邻苯类塑化剂、甲醛、偶氮检测、DMF检测、卤素等等。

一般来说,在对旧墙翻新之前,我们一般都会对旧墙进行检测与评估,检测评估旧墙是不是适合翻新,从而避免白花冤枉钱。

1、旧基层指原有外墙面的装饰层,对于旧墙是不需要翻新,人们用来评估的方法主要有有人工目测、红外线检测、人工敲击检测等方法。红外线检测是一种比较先进的无损检测技术,该技术运用红外线温度感应的原理,能够远距离、大面积、非接触式的快速检测出墙面的空鼓部位和状况,具有检测报告清晰,灵敏度高,准确、便捷等特点。使用红外线检测技术对面砖饰面的旧墙面进行探测,能够快速记录出墙面空鼓部位和状况,再结合人工敲击检查,就能够准确摸清墙面情况。

2、如果在旧墙的检测过程中,我们发现旧墙出现长霉、积污、空鼓、挂绣或者泛碱发花或者空鼓等情况,我们都可以根据业主的实际需要对旧墙进行翻新。

常见钢管缺陷及其检测波形特点

摘要:众所周知,超声检测技术中对缺陷评定的三大关键内容是缺陷的定量、定位和定性。目前缺陷定量与定位方法已较成熟,但对缺陷的定性却仍存在许多实际困难。本文主要研究无缝钢管在热处理后进行压电超声波自动检测时,常见的缺陷所产生的检测记录波形的特点。每一种缺陷都因自身独特的缺陷特点而具有特殊的检测记录波形,我们可根据超声波检测记录波形的特点大致推断出相应的缺陷类型。但并不是根据每一个超声波检测记录波形都可以准确的判断出其对应的缺陷类型,这仍需得到人为查看或取样分析结果的证实。

本文研究的检测设备是探头旋转式自动超声波检测设备,属压电晶片脉冲反射式水浸探头检测,其检测波形实时自动记录。根据其显示器实时记录的缺陷波形特点,结合轧制工艺特点等来评估缺陷的性质。缺陷的超声波反射特性取决于缺陷的取向和几何形状、有效反射面积、缺陷的表面粗糙度、缺陷性质及所用超声检测系统特性等,因此从实时波形记录中迅速判断出缺陷的性质,这对缺陷的定性评定尤为重要。

一 波高与缺陷有效反射面面积的关系

徐鸿等人[1]阐述了M.J. S.Lowe等人的研究理论:模态波的回波与缺陷周向尺寸成正比关系的结论。从中可以看出钢管中导波的反射系数随缺陷占壁厚的百分比、缺陷占管道周向长度的百分比的增加而增加。进而我们可以得出在相同检测灵敏度下在一定的范围内,缺陷回波的波幅随缺陷的有效反射波的面积的增加而增高。

利用这一结论我们便可以对以下缺陷极其波形特点进行分析。

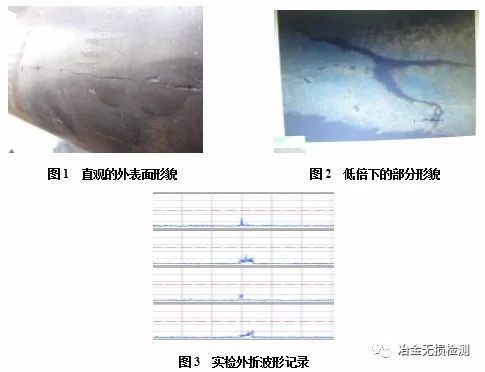

二 外表面缺陷及其缺陷记录波形的特点

(一) 外折缺陷及其缺陷记录波形的特点

从上图中可以看出外折缺陷的某些特点:

外折通常长度较长(本图外折长约400mm),深度较深(通常远超标准规定的最深1.5mm),且在钢管外表面呈有规律的大螺旋折叠状,折叠面一般不会近似垂直于钢管外表面,与直径方向呈现出较大夹角等。

外折记录波形特点:

1、通常外伤记录伤波整体较宽,无细柱状缺陷波幅,伤波顶处波形呈密集的锯齿状或草丛状。

2、通常外伤记录伤波整体较矮,伤波难以触发剔除报警

3、在与外伤缺陷伤波记录同一位置处,常伴有类似的内伤缺陷伤波记录出现。

由于外折具有以上等特点,虽然外折缺陷远远超标,但检测波幅却未达到自动剔除报警门限,未触发剔除报警。原因就是外折的超声波反射面并不像标准人工伤的那样好,它的有效超声波反射面相对面积较少,探头接收到的超声波回波能量较弱,从而难以触发剔除报警门限,易造成漏检。

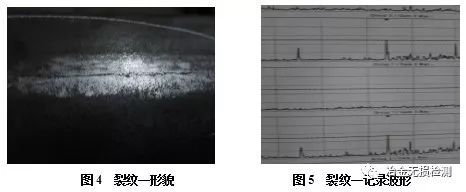

适当提高超声波检测灵敏度和操作工的经验水平,加强外检人员的检测能力,或与漏磁、涡流等联合探伤,可避免外折漏检。(二) 外表面裂纹及其缺陷记录波形特点

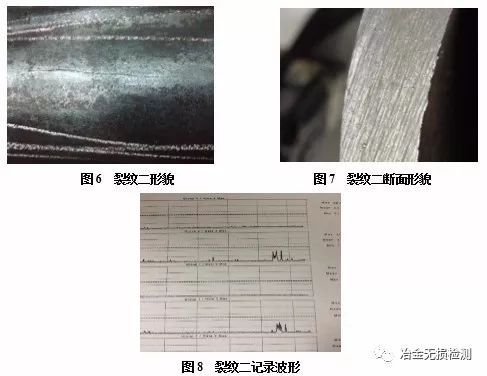

上图分别为两个裂纹的形貌及其相应的记录波形,从中可以看出裂纹的一些特点:

裂纹通常长度较短(一般在200mm以内),深度较浅(一般都在2mm以内),裂纹纵向延伸一般近似平行钢管长度方向(与钢管长度方向的夹角一般在5度以内),裂纹向管壁内的延伸面与钢管表面的垂直度要远好于外折的状况等。

裂纹记录波形特点:

裂纹缺陷记录波形通常或宽或窄,多数呈针状或锥状,少数为草丛状,超标裂纹缺陷记录波形一般都能触发剔除报警。

较长的裂纹缺陷记录波形与外折的相似,但同一位置处无类似内伤记录波形出现。

未超标的裂纹也会在波形记录上产生一个未触发剔除报警的缺陷记录波幅,此波幅与杂波波幅相似。

由于裂纹的综合有效超声波反射面相对较好,故裂纹的检出率相对较高。由于裂纹取向和深度等综合原因,极少数超标的裂纹会漏检。如图七裂纹,其裂纹向管壁内的延伸面与表面的垂直度较差(其夹角约为40度),故未触发剔除报警,未自动剔除,易造成漏检。但其有效超声波反射面综合状况较好,如裂纹纵向延伸近似平行钢管长度方向,故缺陷波幅仍然较高。

由于裂纹的严重危害性,适当提高检测灵敏度和操作工的经验水平,可避免少数超标裂纹和的漏检,也可将接近裂纹。

(三) 外表面擦伤及其缺陷记录波形特点

此为常见热擦伤之一,从中可以看出此类擦伤的特点:

通常长度较短(一般在20mm左右),深度较浅且极少超标,擦伤纵向延伸一般极好的平行钢管长度方向,擦伤向管壁内的延伸面较好垂直于表面,具有良好的超声波有效反射面。故此类擦伤极易被超声波检测到,但由于其深度较浅且很少超标,故因此类擦伤剔除的管子相对较少。

擦伤记录波形特点:

1. 此类擦伤记录波形通常极窄,呈针状波幅。

2. 此类擦伤记录波形通常波幅较矮,数目较多。

3. 此类擦伤记录波形与杂波及为相似,极易被忽略。

此类缺陷多为钢管热状态时在传输过程中造成,且在后期的热处理工艺中,极易造成在此类缺陷的底部扩展出裂纹来,危害极大,故加大热线设备的检修与维护,杜绝带病作业,是防止此类缺陷产生的根本之道。

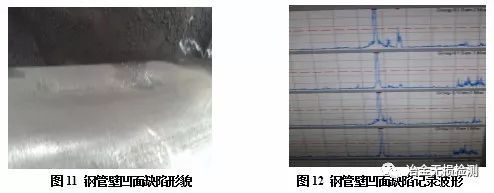

(四) 钢管凹面缺陷及其缺陷记录波形特点

凹面缺陷形貌特点:

通常凹面缺陷为表面面积型缺陷,钢管壁呈现外凹里凸的现象,钢管壁无损伤,现场发现的凹面缺陷面积通常较大,凹面缺陷通常造成管子的外径严重变形而判废。

凹面缺陷记录波形特点:

1、通常内外伤同时报警。

2、通常波幅高度为100%。

造成凹面缺陷的原因通常是在热状态下,回转臂或拨料器发生电气故障而压迫造成;或由于钢管壁较薄,在吊运、存放钢管过程中磕碰、挤压钢管造成。

解决的方法是加强回转臂或拨料器等电气控制元件的维护,在吊运、存放钢管过程中轻吊轻放,钢管堆垛不要过高等。

三 内表面缺陷及其缺陷波形的特点

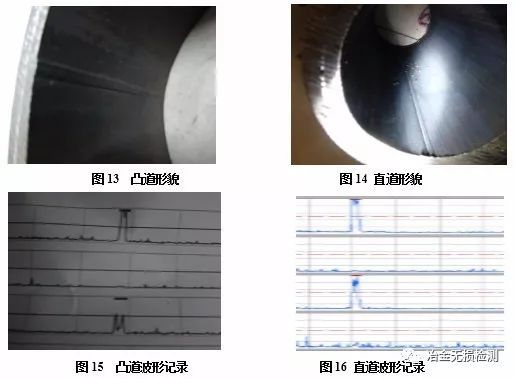

(一) 凸道或直道缺陷及其缺陷记录波形特点

从图中可以看出凸道与直道的特点:

一般其长度较长,约在30cm左右。凸道呈现或宽或窄的条状缺陷,直道呈现细直的线状。缺陷两侧的反射面较为平齐,深度变化幅度较小,缺陷取向几乎平行于钢管轴心线,超声波反射面较好。

凸道或直道的记录波形特点:

1、缺陷波幅通常较宽,波形较为清晰、整齐。

2、波峰处呈锯齿状过度,很少有锯齿状波从峰顶延伸至基准波高。

3、通常两内伤波波幅高度相差无几。

在实际产生中通常凸道较多,直道发现较少。但就危害而言,在热处理后,直道危害较凸道大。在目前分析中,热处理后的直道底部通常都伴有或深或浅的裂纹。故凸道可做内修磨处理,不建议直道进行内修磨。

由于凸道、直道是在轧制过程中由于芯棒掉肉或粘上某种熔 渣而形成的,故改善硼砂、石墨质量,更换新芯棒或对出现问题的芯棒进行修复是避免此种缺陷根本方法。

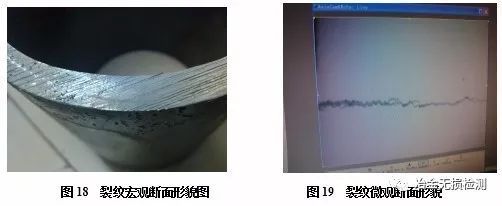

(二) 内表面淬火裂纹及其缺陷记录波形特点

此裂纹较为特殊,产生原因目前还不确定,但我们可以知道其一些较明显的特点:

裂纹长度通常较短,一般长度在2cm左右;深度较深,通常在0.5mm以上;裂纹面与管壁的垂直性较好,裂纹取向与管子中心轴线平行度相对较好,具有极好的超声波反射面;多数情况下,此缺陷以多点的形式出现在钢管内表面,在圆周方向无规律,但在钢管轴线方向确呈一定规律分布。

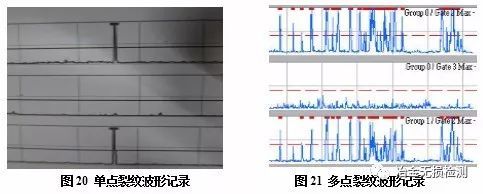

短裂纹记录波形的特点:

1、报警波波峰清晰,尖锐有力。

2、每个报警波波幅较窄,呈现针状。

此缺陷产生的直接原因目前还没有确认,但确认由热处理产生。对于此类裂纹,在切除后不够长度要求的前提下不建议进行内修磨,建议直接判废。

四 结束语

无缝钢管的缺陷种类众多【2】,超声波检测各类缺陷仅依赖于超声波的反射特性。相同条件下,超声波反射特性越好,接收到的回波信号就越强。由于各类缺陷都具有不同的超声波反射特性,因此我们就可以利用回波信号对缺陷进行较准确的定量、定位和定性。这对无缝钢管的在线连续生产检测意义重大。

本文所总结的关于缺陷及其波形的特点仅仅是众多缺陷中较为常见的几种,由于实际生产中钢管缺陷的形状千变万化,所以仍然需要我们质检工和探伤工的共同努力,来提高无缝钢管的产品质量,为国家和人民做出自己的贡献!

参考文献

[1]徐鸿, 王冰, 姜秀娟.材料损伤的超声导波无损检 测.2008.35(6):77~82

[2]庄钢,尹溪泉.连轧无缝钢管产品缺陷(欠)分析.钢管.2006,35(6):26~29

——摘自《2017年冶金UT3级培训班优秀论文》

作者:周 永(包钢钢管公司)

未经许可,严禁转载,欢迎分享到朋友圈...