模具制造实用手册文献

装修实用手册

装修实用手册

装修实用手册

前言 一、 常用装饰名词解释 B 1、 包工包料:是装修公司对业主的居室装修进行全面责任承包的一种施工方法。适用于中高档家庭装修,其优越性在于设计、施工、管理服务一体化,责任与质量得到保证。 2、 包工不包料:是指主要材料由业主自行购买或提供,装修施工方面由装修公司承担。这种方法一般运用小户型或改造家庭装修,其优点是可以节省材料价差。 3、 玻璃钢:一种用玻璃纤维或玻璃纤维织品与合成树脂制成的材料,具有耐腐蚀、坚硬、不导电、质量轻等特点。 4、 玻璃砖:是用高温将玻璃软化,压入模型中制成,具有耐压、抗冲击、耐腐蚀、隔音、隔热、防火、透明度高、装饰效果好等特点,被誉为“透光墙壁”,常用于室内隔断。 5、 玻化抛光砖:由陶土与石英砂等烧制而成,然后用磨具打磨光亮,表面如镜面般透亮光滑,砖面与砖体成一色,砖体更坚实、耐磨、吸水率低,铺设出的效果能与天然大理石相媲美,是陶瓷砖中最优秀

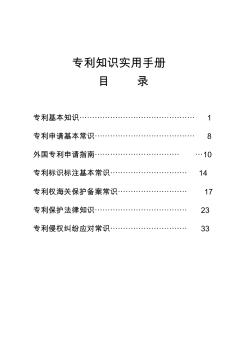

专利知识实用手册

专利知识实用手册

专利知识实用手册

专利知识实用手册 目 录 专利基本知识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 1 专利申请基本常识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 8 外国专利申请指南⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ ⋯10 专利标识标注基本常识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 14 专利权海关保护备案常识⋯⋯⋯⋯⋯⋯⋯⋯⋯ 17 专利保护法律知识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 23 专利侵权纠纷应对常识⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯ 33 专利基本知识 一、什么是专利 专利是专利权的简称,它是 一个国家按本国专利法规定授予申请人在一定时 间内对其发明创造成果所享有的独占、使用、收益 和处分的权利。它是一种财产权,是运用法律保护 手段“跑马圈地”、独占现有市场、抢占潜在市场的有 力武器。 二、专利的特性 专利具有独占性、时间性和 地域性。发明成果获得专利授权后,除法律另有规 定外,任何单位或者个人要实施该项成果都必须获 得专利权人的许可,否则就构成侵权。发