内燃砖文献

内燃砖隧道窑风机选型计算

内燃砖隧道窑风机选型计算

内燃砖隧道窑风机选型计算

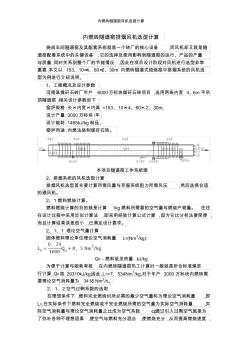

内燃砖隧道窑风机选型计算 内燃砖隧道窑排烟风机选型计算 烧成车间隧道窑及其配套系统就是一个砖厂的核心设备 ,而风机却又就是隧 道窑配套系统中的关键设备 ,它的选择及使用影响到隧道窑的运行、产品的产量 与质量 ,同时关系到整个厂的节能情况 ,因此在项目设计阶段对风机进行选型非常 重要 ,本文以 153、10×4、60×2、30m 内燃砖隧道式焙烧窑中排烟系统的风机选 型为例进行介绍说明。 1、工程概况及设计参数 : 河南某煤矸石砖厂年产 6000万标块煤矸石砖项目 ,选用两条内宽 4、6m平吊 顶隧道窑 ,相关设计参数如下 : 窑炉规格 :长×内宽×内高 =153、10×4、60×2、30m, 设计产量 :3000万标块 /年 , 设计能耗 :1465kJ/kg制品 , 窑炉用途 :内燃法烧制煤矸石砖。 本项目隧道窑工作系统图 2、排烟系统的风机选型计算 排烟风机选型首先要计算所需

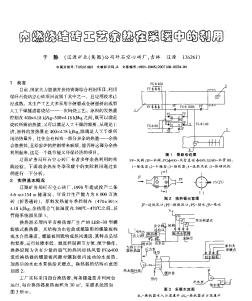

内燃烧结砖工艺余热在采暖中的利用

内燃烧结砖工艺余热在采暖中的利用

内燃烧结砖工艺余热在采暖中的利用

内燃烧结砖工艺余热在采暖中的利用——文章就余热在冬季采暖中的实际利用通过实例进行了分析,包含实例基本概况,余热供暖理论探讨,效益分析。